ハイブリッド型電気自動車(HEV)と電気自動車(EV)は、低またはゼロ排出、メンテナンス対象部品の少なさ、高効率、運転時の高パフォーマンスなどから、大きな注目を集めています。新しいHEV/EVメーカーが登場する一方で、既存の自動車会社もHEV/EVへの投資を増やして市場シェアを高めようとしています。

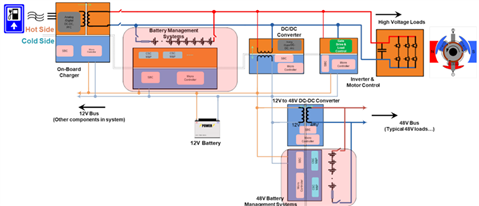

HEV/EVのパワートレインで最も重要な部分は、配電網から電気エネルギーを取り出してバッテリに蓄え、バッテリからエネルギーを取り出してモータを回転させ、車を動かすというシステムです。このシステムは、主に、オンボード充電器(OBC)、バッテリ管理システム(BMS)、DC/DCコンバータ(DC/DC)、インバータ/モータ制御(IMC)という4つのサブシステムで構成されています(図1参照)。HEV/EVのBMSでは、多くの場合、アンプの柔軟性とコスト・メリットが見過ごされています。そのため、本稿では、BMSに焦点を当て、このシステムで設計者がどのようにアンプを使用しているのかについて説明します。

図1:OBC、BMS、DC/DC、IMCで構成される一般的なHEV/EVシステム図

BMSの役割

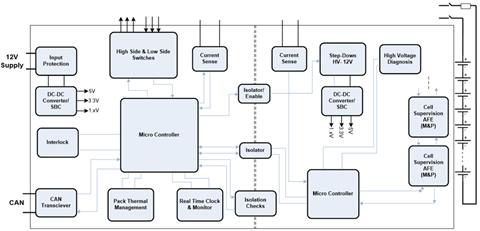

BMSは、効率的で安全な充放電など、バッテリの機能や状態の維持と監視を行っています。BMSには、各セル相互の電圧および充電状態のバランス維持、バッテリの健全性の監視、安全な動作温度の維持、バッテリの長寿命化といった役割があります。また、BMSは、過放電の繰り返しによってバッテリの寿命が短くなったり、過充電によってバッテリの損傷、発火、爆発などを招いたりしないように、バッテリを保護する必要もあります。HEV/EVに搭載されているバッテリは、所要の電圧とエネルギーを供給できるように、多数のリチウムイオン・セルが直列および並列に連結されています。リチウムイオン・セル1個が完全に充電されたときの電圧は4.2Vで、放電後は2.8V前後です。一方、HEV/EVのバッテリが完全に充電されたときの電圧は200V~800Vにもなります。図2は、一般的なBMSのブロック図です。

図2:BMSシステムのブロック図

次に、BMSの主な機能について説明します。

バッテリの電流センシング

バッテリ・パックに出入りする電流の監視はきわめて重要です。主なリチウムイオン・バッテリでは、この電流は何百アンペアという大きさになります。バッテリのコールド(低電圧)側とホット(高電圧)側との絶縁が確保された電流センシングでは、一般にホール素子を利用したセンサ、誘導型のセンサ、または絶縁アンプを接続したシャント抵抗が採用されています。これらの絶縁型電流センシング・ソリューションでは、アナログの差動信号が出力される場合があります。絶縁型電流センシングの目的はホット側とコールド側の絶縁を維持しながら、検出した電流のアナログ情報を、低電圧電源から給電されるメイン・マイコンのアナログ/デジタル・コンバータ(ADC)に伝送することです。この電流センシングには、通常、あまり高い精度は必要ではありません。オペアンプは、差動信号をシングルエンド信号(グランド基準)に変換し、ダイナミック・レンジを拡大してADCを駆動します。BMSでは、ホット側の電流センシングを精密に行うために電流シャント・モニタを使用するのが一般的です。

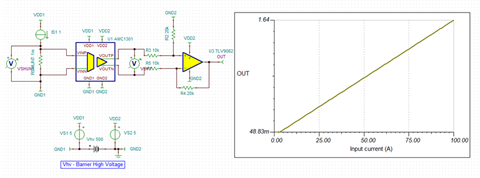

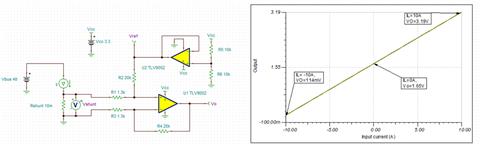

図3は、異なる電圧ドメインに絶縁アンプとオペアンプを配置した電流センシング回路とDC伝達関数を示しています。シャント抵抗の両端の電圧(VSHUNT)は、絶縁アンプによって増幅され、絶縁アンプの出力部で差動出力信号(VDIFF)となります。オペアンプは、この差動信号(VDIFF)をシングルエンド信号(OUT)に変換し、その信号に2V/Vのゲインを適用してダイナミック・レンジを拡大します。絶縁アンプのオフセットによって、電流センシング自体の正確さが決まります。また、差動アンプの同相除去比は、抵抗の公差に左右されます。

図3:絶縁アンプとオペアンプによる絶縁型電流センシング

DC/DCコンバータは、HEV/EVの主高電圧バッテリから別個の48Vのバッテリ・サブシステムを生成します。48Vバッテリ・サブシステムは、エアコン、ヒーター、ブレーキ装置、パワー・ステアリングに電力を供給します。従来の鉛蓄電池の12Vレールよりも高効率です。48Vサブシステムには、主バッテリほどの高い電流負荷はありませんが、電流センシングは必要です。48Vサブシステム用として別のBMSが搭載されているのはそのためです。48V用BMSでは、主電流センシング用に非絶縁型の高精度電流シャント・モニタが使用されます。また双方向オペアンプの電流センシング回路には冗長的な過電流保護機能があります。図4に、双方向電流センシングを行うオペアンプの回路を示します。

図4:ローサイド双方向電流センシング・オペアンプ回路

バッテリの電圧センシング

電流とまったく同じよう、バッテリの電圧も監視する必要があります。絶縁型電圧センシングでは、抵抗分圧器がバッテリからの高電圧をアンプの同相入力範囲へと分圧します。絶縁アンプは分圧された電圧を検出します。また、差動アンプ構成で使用されるオペアンプは、絶縁アンプからの差動出力信号をシングルエンド出力に変換します。絶縁の必要がない場合は、差動アンプ構成のオペアンプで電圧のセンシングを直接実行できます。

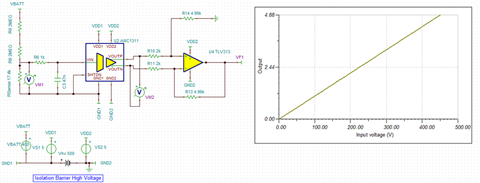

図5は、絶縁アンプとオペアンプを使用した絶縁型の電圧センシングを示しています。絶縁アンプは、ホット側とコールド側を絶縁し、ゲイン1で差動信号を出力します。オペアンプは、差動信号をシングルエンド出力に変換し、ADCのフル・ダイナミック・レンジに合わせてゲインを適用します。この電圧がコールド側マイコンのADCに供給されます。

BMS専用に設計された電源用ICによって、個々のリチウムイオン・セルの電圧を追跡し、充電状態をバランスさせます。デイジーチェーン接続されたこれらの電源用ICは、すべてのリチウムイオン・セルの電圧を同時に測定し、すべてのセルの電圧をバランスさせてその情報をマイコンに伝送します。

図5:絶縁アンプとオペアンプによる絶縁型電圧センシング

絶縁リーク電流の測定

前述のように、200~800Vの高電圧側は、車両のシャーシ・グランドや低電圧ドメイン(12Vおよび48V)から絶縁されています。絶縁テスト破壊によるバッテリの電圧およびリーク電流の測定は、結果的に高電圧レールと低電圧シャーシ・グランドとの間の抵抗やリークを測定することにもなります。車載用高電圧および絶縁リーク測定のリファレンス・デザインでは、絶縁テスト破壊について説明しています。図6に示すように、抵抗を含む既知のパスで絶縁バリアを一時的に短絡させます。

図6:オペアンプを使用した絶縁リーク電流測定回路

欠陥や破損によって高電圧バッテリの正極側または負極側からリークする電流のパスを確認しておく必要があります。正極側のリレーS1、負極側のリレーS2で、一度に1回ずつ絶縁破壊を発生させます。既知の絶縁抵抗と測定された抵抗とを比較することによって、絶縁バリアを通るリークがわかります。

例えば、S1を閉じたときに負極側でリークがない場合、ISO_POSの電圧はVrefと等しくなります。負極側にリーク電流があると、ISO_POSの電圧はVrefと等しくなりません。閉ループのゲインは、Rps1、Rps2、Rs1を通り、バッテリの正極側および負極側から低電圧側グランドへと流れるリーク電流が原因で異なります。入力バイアス電流が小さいオペアンプは、反転入力に接続されているインピーダンスが非常に高い(MΩレベル)ため、このような用途に適しています。

温度の監視

HEV/EVには高電圧/高電流が必要であるため、消費電力が増加して温度が急上昇する可能性があります。バッテリおよびその周囲のシステムの温度を監視して消費電力が過剰にならないようにすることは、絶対に必要なことです。バッテリ異常によって消費電力が増大すると、バッテリ制御ユニットがバッテリをシステムから遮断して発火や爆発を防ぎます。

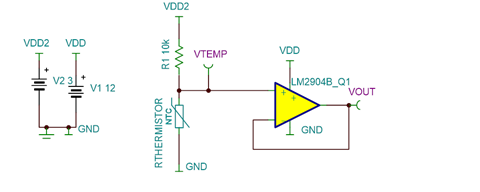

費用対効果の高い温度センシング・ソリューションとして、抵抗と直列に接続した負温度係数(NTC)サーミスタからの信号を、オペアンプを使用してバッファリングする方法があります。BMSとバッテリは大きな面積を占有するため、このシステム全体で温度が均一にならない可能性があります。温度が不均一な場合には、BMS全体に複数のセンシング・ユニットを配置する必要があります。複数のユニットからの信号を多重化してADCやマイコンの1本のピンに入力するためには、信号のコンディショニングが必要です。またこれらの信号は、ADCのフル・ダイナミック・レンジに合わせるためにバッファリングして増幅する必要があります。

図7は、バッファ・アンプまたは非反転アンプ構成で使用されるオペアンプを示しています。このような用途には、適切なオフセットとオフセット・ドリフトがある低コストの高電圧用オペアンプが適しています。

図7:NTCサーミスタとオペアンプによる温度センシング

インターロックの監視

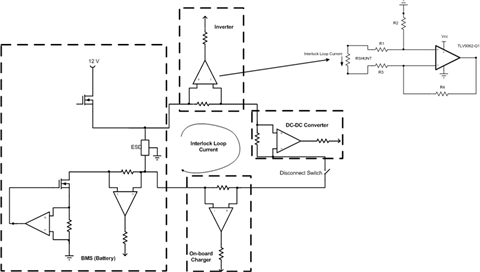

インターロックとは、HEV/EVシステムの一連のサブシステムを通過する電圧/電流ループ・システムです(図8参照)。インターロックは、BMSからスタートし、インバータ、DC/DCコンバータ、OBCを通過してBMSに戻ることによって、高電圧システムの改変/開放やサービス・ハッチの開放を監視します。車載用高電圧インターロックのリファレンス・デザインでは、インターロック・システムが高電圧線を遮断して人身事故を防止する方法を説明しています。

インターロック・ループには、ほとんどの場合、パルスで送信されるセンシング電流が使用されるため、高精度の測定は必要ではありません。コンパクトさが必要なソリューションでは、計装アンプが使用される場合があります。また、最も経済的なソリューションは、オペアンプとディスクリート抵抗を用いた差動アンプ構成の電流センシング回路の使用です。インターロック・ループは、大電流が流れるループではありません。そのため、消費電力が増大するリスクなしで高抵抗値のシャント抵抗を使用することができます。安全機能と診断機能には、主システムが故障した場合に対応できる冗長性が必要です。また、故障している可能性のある箇所をすべて検出する場合にも、2次的な電圧/電流センシングが必要な場合が多いため、低コストのソリューションの採用がより現実的になってきます。

図8:BMSのインターロック・システム

まとめ

ここまで、アンプを使用したBMSの標準的な機能について説明してきましたが、システムの設計によっては、オペアンプを使用してさらに多くの機能を実現できる場合もあります。新しい、またはあまり一般的ではない設計で、集積回路を使用するソリューションがない場合には、オペアンプの採用がより現実的なソリューションになります。HEV/EVに搭載されるシステムはますます進化を続けています。オペアンプによって即効性があり高精度かつ柔軟な解決策が得られる状況は、今後ますます増えてくると考えられます。

参照

+ TIのバッテリ管理システム(BMS)の詳細はこちら

2. アナログ・エンジニア向け回路クックブック(英語)はこちら.

著者紹介

Sanjeev Manadhar, applications engineer, general-purpose amplifiers, Texas Instruments

※すべての登録商標および商標はそれぞれの所有者に帰属します。

※ご質問はE2E Support Forumにお願い致します。