利用するドライバーが増え続けている先進運転支援システム(ADAS)は、より正確なセンシングのニーズを満たすために車載レーダ・センサを利用していますが、これらのセンサの消費電力と放熱は極めて重要な考慮事項となっています。放熱は、センサに必要なヒートシンクや筐体のコスト、および無線周波数(RF)の性能に直接関係します。一般に、消費電力が低いほど、高価な筐体の必要性は減ります。RF性能(雑音指数や位相ノイズによって示される)が優れているほど、より遠距離の物体を適切に検出できます。

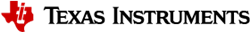

既存のレーダ・ソリューションのほとんどが、2つのチップで構成されています。1枚のプリント基板(PCB)にはRF送受信器チップが搭載され、もう1枚のPCBにはマイコン(MCU)が搭載されて、ベースバンド処理を実行します。設計によっては、各PCB用に電源管理ソリューションも必要であるため、ソリューションのサイズや設計の複雑度が大きくなります。図1に、標準的な2チップのミリ波センシング・ソリューションのコンポーネントを示します。

図1:従来の2チップ・センサ・ソリューション

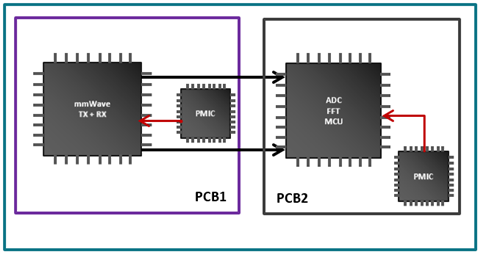

車載機器開発者のニーズに応えるため、テキサス・インスツルメンツでは、図2のように、これらすべてのコンポーネントを1枚のPCB上の1つのチップに、1つの電源管理ソリューションとともに集積しています。結果として、より小さく、設計しやすいセンサとなり、車載設計に統合するうえでのコスト・パフォーマンスも向上しています。

高いレベルのアナログおよびデジタル統合により、もう1つの利点として、消費電力性能が強化されています。AWR1xシングルチップ・デバイスは、現在の業界で最も低い消費電力と放熱を実現しました。これは、必要な電源電圧が低く、スレッショルド電圧も低いというCMOS(相補型金属酸化膜半導体)技術の特長に加え、デジタル回路では容量と電圧が低く、電力要件が1桁以上小さくなるためです。

図2:テキサス・インスツルメンツのDSP内蔵シングルチップ・センサ

消費電力と放熱に影響するパラメータは、センサが動作するデューティ・サイクルです。単純な項としてのデューティ・サイクルの定義は、合計時間に対するセンサの信号送信時間の比です。例えば、50%のデューティ・サイクルは、合計時間20msに対する送信時間10msの比を示しています(センサは10msにわたって信号を送信し、次の10msの間に反射された信号を処理するため、合計時間は20msです)。

25%のデューティ・サイクルで動作するTIのシングルチップAWR1xセンサは、1.35W未満の電力しか消費しません。これには、同時に動作する2つの送信器と4つの受信器に加え、検出した物体データをCAN(Controller Area Network)インターフェイスで送信するデジタル信号プロセッサ(DSP)が含まれます。デューティ・サイクルを50%まで増やすと、ずっと遠距離の物体を検出できるようになる一方で、消費電力は2W未満に留まります。

これを市場の既存のソリューションと比較してみましょう。標準的な2チップ・ソリューション(RF+MCU)は、20~30%のデューティ・サイクルでも3.5W~4.5Wの電力を消費します。より大きなデューティ・サイクルでは消費電力がさらに増加し、ソリューションには高価なヒートシンクと筐体が必要となるため、合計コストが増加します。つまり、TI AWR1x ミリ波センサは、競合する2チップ・ソリューションよりも高いデューティ・サイクルで動作しながら消費電力も小さく、より遠距離の物体を検出できるため、ADASアプリケーションにはより効果的なセンサとなります。

表1に、TIのシングルチップCMOSソリューションおよび競合する2チップ・ソリューションについて、RF、電源管理、MCUの各コンポーネントを含めたシステム・レベルの消費電力をまとめています。

| TI AWR1xシングルチップ(W) | TI AWR1xシングルチップ(W) | 競合する2チップ・ソリューション(W) | 競合する2チップ・ソリューション(W) | |

| デューティ・サイクル(%) | 25 | 50 | 25 | 50 |

| RFおよび内蔵MCU | 1.35 | 2 | 1.5 | 2.25 |

| 外部MCU | 不要 | 不要 | 1 | 1.5 |

| 電源管理ICおよびペリフェラル(75%効率) | 0.45 | 0.65 | 0.83 | 1.25 |

| 合計 | 1.8 | 2.65 | 3.3 | 5 |

表1:TIのシングルチップ・ソリューションおよび競合する2チップのミリ波センシング・ソリューションの消費電力比較

放熱について考慮することも重要です。シリコン・ゲルマニウム(SiGe)プロセスは、電力消費が不均一であるため、局所的な高温部分が増える傾向にあります。それにより、全体の温度や熱抵抗が同じでもピーク接合部温度が高くなります。一方、CMOSプロセスでは温度がより均一に分布する傾向があり、高温部分はそれほど顕著ではありません。結果として、同じ放熱量でもピーク接合部温度が低くなります。それにより、システムの熱的制約は大きく軽減されます。

最小のフォーム・ファクタと最小の消費電力および放熱により、TIのAWR1x CMOSシングルチップ・ソリューションは、自動車メーカーやティア1サプライヤが全体的なソリューション・コストを減らし、開発をより容易にするために役立ちます。

※上記の記事はこちらのBlog記事(2017年11月29日)より翻訳転載されました。

* ご質問は E2E 日本語コミュニティにお願い致します。