次世代車に搭載されるインフォテインメント・システムやクラスタ・システムは、ますます複雑さを増しています。しかし、最近の車は、電化された部分が増えたことで、消費するエネルギーも増大し、発生する熱も大きくなっています。それでなくても車のダッシュボードは、太陽光の熱や車内の熱による高温にさらされています。

インフォテインメント・システムやクラスタ・システムによる発熱量が増加していることで、自動車メーカーは新たな熱管理の課題に対処する必要に迫られています。顧客を惹きつけるために機能豊富で快適な運転体験を提供しながら、これらのシステムの重要な機能を安全かつ高い信頼性で確実に動作させることを、限られた予算内ですべて実現する必要があります。

図1に示すさまざまなインフォテインメントやクラスタのアプリケーションには、それぞれに熱に関する問題があります。この記事では、それらの問題に対するTIの温度センサやサーミスタ、温度スイッチを活用した解決策を説明します。

図1:発熱が重要な問題になるインフォテインメント・システムとクラスタ・システム

車載ヘッド・ユニットの高負荷マイクロプロセッサを熱から保護する

車載ヘッド・ユニットは、インフォテインメント・システムのメイン・コントロール・パネルとなっており、各種のボタンを備え、これまでは車のあちこちに散在していた多種多様な機能を集約しています。このような集約化により、ヘッド・ユニットは、アプリケーション・プロセッサによる重要な処理パワーを備えたインフォテインメントの頭脳となります。しかし、アプリケーション・プロセッサは、処理負荷が増すとすぐに高熱になる傾向があります。

熱の発生と高温リスクのほとんどは、これらのマイクロプロセッサのコアから来ています。最も信頼性のある測定温度を得るには、サブストレート・サーマル・トランジスタやプロセッサのダイ内のダイオードによりP-N接合を介してリモートで感知するのが一般的です。

このリモート・センシングのためにTIが設計した『TMP451-Q1』では、動作時周囲温度が-40°C~125°C、標準精度が±1°Cとなっており、リモート・チャネル(プロセッサ・コア)またはローカル(温度センサの設置場所)のいずれかに対応し、2つの温度測定値をシステムに伝えます。電力消費量と、その結果として測定精度に影響する自己発熱を抑えるために、『TMP451-Q1』は1.7V~3.6Vの低電圧電源で動作し、動作時消費電流が27µAと低い一方、毎秒0.0625回の速度で変換を行います。

『TMP451-Q1』は、8ピンで2mm×2mmと超小型で薄型のSON(Small Outline No-lead)パッケージなので、スペースに制約のあるヘッド・ユニットのPCB基板に非常に適しています。2.5mm×2.5mmのウェッタブル・フランク・パッケージもあり、電子機器基板の半田付け確認を迅速に行うために自動車工場で採用されている自動光学検査(AOI)プロセスに適合します。

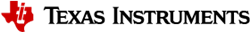

このデバイスには、温度が規定の閾値を超えるとシステムに割り込んで動作を調整するアラート機能があります。THERMとALERT/THERM2の2つのアラート機能があり、より高精度にシステムの熱管理を行えます。

図2に示すように、警告として85°Cに設定された1つ目の割り込み(THERM2)は、ファンや冷却システムを起動したり、マイクロプロセッサの性能を落したりすることで、過熱のリスクを抑えます。110°Cに設定された2つ目の割り込み(THERM)では、システムを実際にシャットダウンして、ダメージを受けないように保護します。例えば、シャットダウンしてシステム・リセットを開始し、THERMヒステリシスのレベルより温度が下がるまで待機するよう指示することができます。

図2:『TMP451-Q1』のTHERMとTHERM2の割り込み動作

再構成可能なクラスタでシステム温度を正確に計測

車の計器クラスタは、運転手の意思決定に関わる重要な情報、例えば速度、回転数、燃料計やオイル温度計などを表示します。

しかし近年は、ヘッド・ユニットのデジタル化と同様に、計器クラスタも再構成可能なクラスタへとアップグレードされつつあります。これらの再構成可能なクラスタは、個人に合わせて、カーナビや情報媒体、連絡手段などを表示します。このためにはマイクロプロセッサの働きが非常に重要ですが、処理要求が増えると必然的にマイクロプロセッサの発熱も増加します。おまけに、ハンドルの後ろ側はスペースが限られていることから通常は換気がないため、熱問題の原因になります。

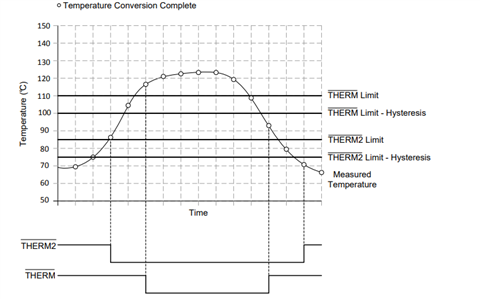

適切な温度測定値を得るために、超小型の温度センサをマイクロプロセッサの近くに配置することが可能で、これにより測定精度が上がります。測定値が高精度で得られると、熱設計限界近くまでシステムの性能を上げることができたり、低スペックのマイクロプロセッサを採用してシステムのコストを抑えたりすることが可能になります。

実際には、ほとんどのプロセッサには組み込みの温度センサがありますが、ウェハーごとやロットの違いによるばらつきのため、精度は±4°Cにしかなりません。測定値にこのような変動があると、測定値の精度が±1°Cの場合よりも安全マージンをかなり取る必要があります。このケースでは、熱設計限界に近づきすぎないように、マイクロプロセッサの性能に3°Cも余計な余裕を取ることになります(図3参照)。

図3:高精度温度モニタリングによるシステム性能の拡張

『TMP235-Q1』は、-40°C~150°Cの動作温度範囲で±0.5°Cの精度を誇ります(グレード0)。このデバイスは、フットプリントが非常に小さく(2.00mm×1.25mm、図4参照)、低消費電力です。

図4:アナログ温度センサ『TMP235-Q1』

システムとUSBチャージャを熱によるダメージから保護

最新のUSBチャージャは、USB Type Aだけでなく、60Wから100Wの電力供給能力を持つこともあるUSB Type-CTMもサポートします。ポートが複数ある場合はワット数も複数倍になるため、異常なほど発熱し、非常に危険な事態になることもあります。USBコントローラICには、一般にプログラマブル・ケーブル・ドループ補償があるので、高負荷時に最適な電流と電圧で携帯機器を充電することができます。インテリジェントな熱管理用にサーミスタを実装することで、USBコントローラに温度状態を知らせ、温度を下げるために出力電流限度を低いレベルに変更させることができます。

例えば、『TMP61-Q1』サーミスタは、正の熱係数を持ち、1mm×0.5mmの超小型パッケージでリニア出力を供給します。

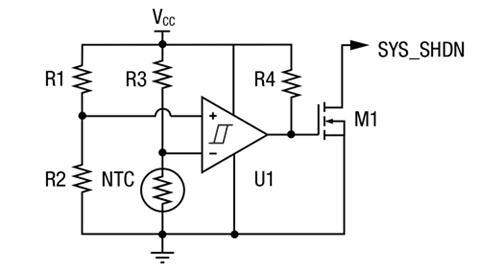

温度スイッチもまた、抵抗、電圧または出荷時設定でセットされた一定の閾値を超えた温度になるとUSBコントローラICにアラートを送ることで、過熱からシステムを保護します。より直接的に迅速な決定が下されるように、このアラートはマイコンをバイパスできます。温度閾値によっては、温度センサよりも低い温度でマイコンが故障する可能性もあるため、乗員の安全を優先し、熱暴走を防ぐために、重要性の低いこの機能をシャットダウンできる保護システムが必要です。さらに、温度スイッチの使用は、ディスクリート実装(図5)に比べると、閾値を検出するコンパレータや電圧リファレンスのような余分な回路が不要になる分、コスト的に有利です。

図5:温度スイッチのディスクリート実装

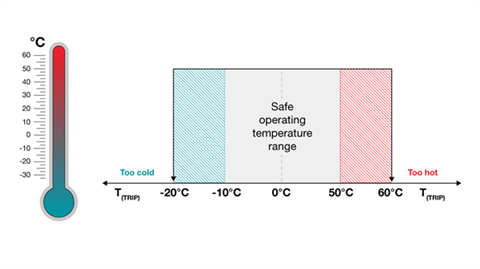

抵抗でプログラム可能な温度スイッチ『TMP390-Q1』は、-40°C~+125°Cの動作温度範囲をカバーし、最高精度が±3.0°Cです。チャネルを2つ備え、過度の高温と低温をそれぞれ同時に検出します(図6参照)。『TMP390-Q1』は、電源電圧が1.62~5.5V、25°C時の消費電流が0.5µAであることから、サーミスタに代わる低消費電力の代替品にもなります。この温度スイッチにより、熱保護機能の実装が非常にシンプルになると同時に、チップ1つで高温と低温両方の保護を備えているため、集積度が最も高くなります。

図6:『TMP390-Q1』による過度の低温と高温からの保護

インフォテインメント・システムの温度モニタリングや熱保護に対応する方法はいくつもあり、考慮すべき要素は他にもたくさんあります。車の機能や搭載されるディスプレイの数が増え、それによる処理要求が増大する中、事故防止のためには熱に関する安全性を保障することが重要です。

参考情報

+TIの温度センサの詳細はこちら

+e-book「エンジニアのための 温度センシング設計ガイド」

+アプリケーション・ノート(英語)

+“Temperature sensors: PCB guidelines for surface-mount devices.”

+“Optimizing Remote Diode Temperature Sensor Design.”

+“How to protect control systems from thermal damage.”

※すべての登録商標および商標はそれぞれの所有者に帰属します。

※上記の記事はこちらの技術記事(2019年10月14日)より翻訳転載されました。

※ご質問はE2E Support Forumにお願い致します。