バッテリ技術の進歩による小サイズ化と大容量化に伴い、バッテリ駆動のデバイスは消費者向け製品だけでなく産業用システムにも見られるようになっています。設計者として考慮すべき最も重要な問題の1つは、充電システムの制御方法です。マイクロプロセッサ制御のチャージャと、スタンドアロン・チャージャのどちらを使用すべきでしょうか。

バッテリ技術の進歩による小サイズ化と大容量化に伴い、バッテリ駆動のデバイスは消費者向け製品だけでなく産業用システムにも見られるようになっています。設計者として考慮すべき最も重要な問題の1つは、充電システムの制御方法です。マイクロプロセッサ制御のチャージャと、スタンドアロン・チャージャのどちらを使用すべきでしょうか。

最も一般的な2つの制御方法は以下の通りです。

- I2C(Inter-Integrated Circuit)制御: I2Cバスは、マスター・デバイス(1つまたは複数)とスレーブ・デバイス(1つまたは複数)の間の通信に使用される非常に一般的で強力なバスです。マイクロコントローラは、マスター・デバイスとして、チャージャを含めたスレーブ・デバイスと通信を行うために必要となります。マスター・デバイスは、I2Cを介して、その場で数十個のチャージャ・システム・パラメータを変更することが可能です。また、チャージャのステータスおよび障害状態をホスト・デバイスに通知できます。

- スタンドアロン: チャージャは、ソフトウェアやホストによる制御なしで独立して機能します。基板上の固定抵抗により、充電電流や電圧制限などの調整可能な設定値が決定されます。

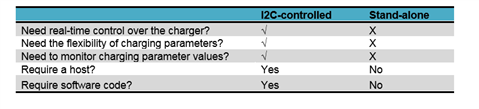

表1に、チャージャ・システムの制御方法を決定する際に考慮すべきことを示しています。

産業用システムでは、次の2種類のチャージャ設計が最も一般的です。

- デバイス(スキャナ、民生用/警察用無線、インベントリ管理など)内の産業用バッテリ・パックをUSB経由で充電。通常、この種類の設計では、システム機能全体をサポートするために組み込みマイクロコントローラが使用されます。I2C制御のチャージャは、バッテリ充電をマイクロコントローラによって精密に制御できます。

- 産業用バッテリ・パックをデバイスから取り出し、専用の9Vまたは12Vアダプタを使用してクレードルで充電。充電用クレードルは、一般にマイクロコントローラを含まず単純で低価格であるため、スタンドアロン・チャージャを使用してバッテリを自律的に充電できます。

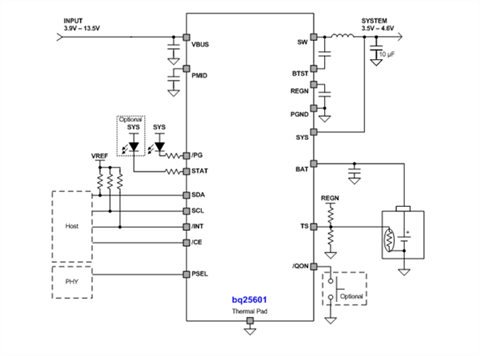

図1に、I2C制御のチャージャを示します。ここでは、ホスト(マイクロコントローラ)がI2Cマスター・デバイスに相当し、チャージャはスレーブ・デバイスの1つと見なされます。システムの動作にはハードウェアとソフトウェアの両方が必要です。ホストはチャージャの基本的な電圧および電流パラメータを広い範囲にわたって調整できるだけでなく、安全タイマの時間、熱レギュレーション温度、バッテリ温度プロファイル設定、昇圧モード出力電圧、電流制限などもプログラミングできます。障害が発生した場合は、ホストに障害状態情報が通知されます。いくつかの高度なチャージャでは、実際のチャージャ動作状態をホストに送信し、ホストはそのデータを分析して必要な処置を行うことができます。

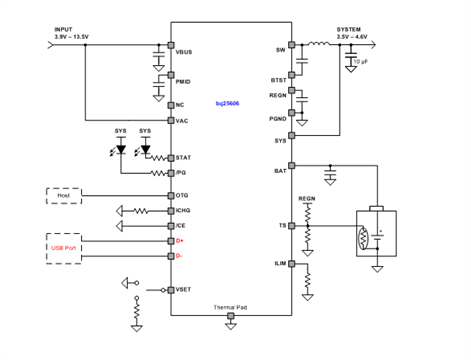

図2に、標準的なスタンドアロン・チャージャを示します。ICHGピンの抵抗により、充電電流が設定されます。VSETピンの電圧により、充電電圧制限が制御されます。ILIMピンの抵抗は入力電流制限を決定します。いったん基板を作成した後は、パラメータ設定を簡単に変更する方法はありません。STATピンがオン/オフを繰り返すことで障害状態が示されますが、正確に何が問題なのかを知るには時間をかけてデバッグする必要があります。

充電システムの制御方法は、充電の構造およびシステムの複雑度によって決まります。システム全体を注意深く見直して、正しい決定を行い、適切な製品を選択してください。

その他のリソース

- TIのbq 25601、bq 25606、bq 25600バッテリー・チャージャの詳細

- TIのトレーニング“バッテリ充電用ICの仕様について – パート1”

- アプリケーション・レポート“I2Cバスについて”のダウンロード

上記の記事は下記 URL より翻訳転載されました。

*ご質問は E2E 日本語コミュニティにお願い致します。