더 적은 부품으로 더 많이 수행하는 자동차 애플리케이션을 만들 수 있다면 무게와 비용을 모두 줄이면서 신뢰성을 향상시킬 수 있다. 전기차(EV)와 하이브리드 전기차(HEV) 설계를 콤보박스 아키텍처와 통합하려는 이유이다.

콤보박스 아키텍처란?

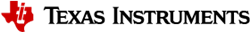

콤보박스 아키텍처는 온보드 충전기(OBC), 고전압 DC/DC(HV DCDC), 인버터 및 전력 분배 장치(PDU)와 같은 파워트레인의 최종 장치를 통합한다. 그림 1에서 보듯이 기계적, 제어 또는 파워트레인 수준에서 통합을 적용할 수 있다.

그림 1: 전기차의 일반적인 아키텍처 개요

왜 콤보박스 아키텍처가 HEV/EV에 유용한가?

파워트레인 최종 장치 구성요소를 통합하면 다음을 달성할 수 있다.

- 향상된 전력 밀도

- 증가된 신뢰성

- 비용 최적화

- 표준화 및 모듈화 가능, 설계와 조립 간소화

현재 시중에 사용 중인 콤보박스 애플리케이션

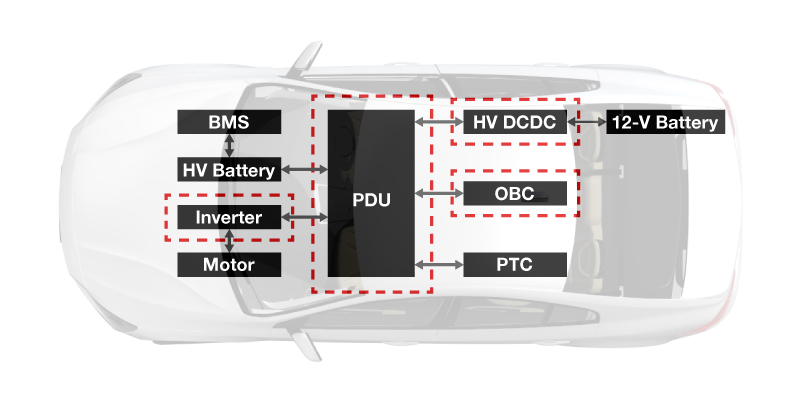

콤보박스 아키텍처를 구현하는 많은 다양한 방법이 있지만 그림 2는 파워트레인, 제어 회로, 기계장치를 결합할 때 높은 전력 밀도를 달성하는 4가지 가장 일반적인 접근방법을 간략히 보여준다(일례로 온보드 충전기와 고전압 DC/DC의 콤보박스를 사용). 다음과 같은 옵션이 있다.

- 옵션 1. 독립적인 시스템을 사용한다. 이 방법은 몇 년 전만큼 오늘날 그리 인기 있지 않다.

- 옵션 2. 다음 두 단계로 나눌 수 있다.

- DC/DC 컨버터와 온보드 충전기의 기계적 하우징은 공유하지만, 독립적인 쿨링 시스템은 분리된다.

- 하우징과 쿨링 시스템을 둘 다 공유한다(가장 일반적인 선택).

- 옵션 3. 제어 스테이지를 통합한다. 이 방법은 현재 옵션 4로 발전하고 있다.

- 4번은 전력 회로에 필요한 전력 스위치와 자기 부품이 더 적기 때문에 비용 우위가 가장 높지만, 제어 알고리즘이 가장 복잡하다.

그림 2: OBC와 DC/DC 콤보박스 아키텍처를 위한 가장 일반적인 옵션 4가지

표 1은 현재 시중에 사용 중인 콤보박스 아키텍처를 간략히 설명한다.

|

OBC, 고전압 DC/DC, PDU를 통합한 고전압 3-in-1 콤보박스 아키텍처, 전자기 간섭(EMI) 최적화 (옵션 3) |

온보드 충전기와 고전압 DC/DC 컨버터를 통합한 콤보박스 아키텍처 (옵션 4) |

온보드 충전기와 트랙션 인버터 및 트랙션 모터를 통합한 43kW 충전기 설계 (옵션 4) |

*써드파티 데이터에 의하면 이와 같은 설계는 무게와 볼륨 약 40% 감소, 전력 밀도 40% 증가를 달성하는 것으로 나타남. |

(마이크로컨트롤러[MCU] 제어 역률 보정 스테이지 1, MCU 제어 DC/DC 스테이지 1, 고전압 DC/DC 1) |

(MCU 제어 역률 보정 스테이지 1, MCU 제어 DC/DC 스테이지 1, 고전압 DC/DC 1) |

표 1: 콤보박스 아키텍처의 3가지 성공적인 구현

파워트레인을 위한 콤보박스 다이어그램

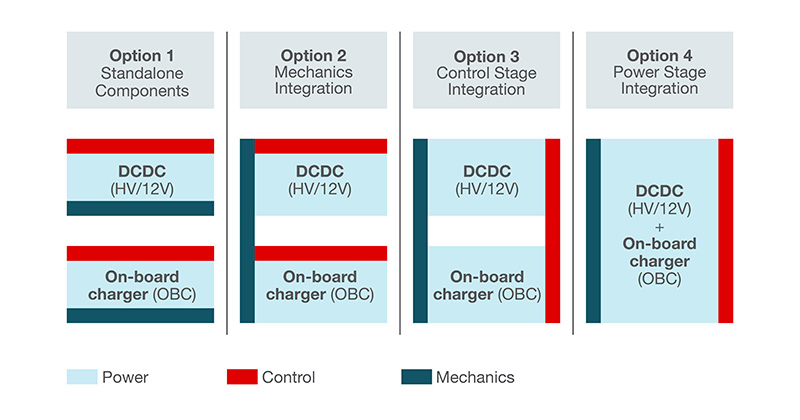

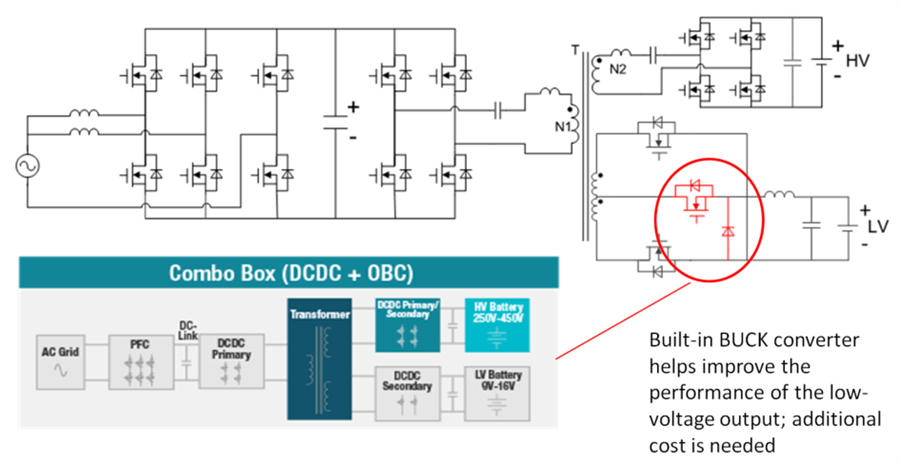

그림 3은 전력 스위치를 공유하고 자기 부품을 통합하여 콤보박스 아키텍처를 구현한 파워트레인 블록 다이어그램을 보여준다.

그림 3: 콤보박스 아키텍처에서 전력 스위치와 자기 부품 공유

그림 3에서 보듯이 OBC와 고전압 DC/DC 컨버터는 둘 다 고전압 배터리에 연결되므로 온보드 충전기와 고전압 DC/DC에 대한 풀브리지 정격 전압은 같다. 따라서 온보드 충전기와 고전압 DC/DC에 대해 풀브리지와 전력 스위치를 공유할 수 있다.

이 밖에 그림 3에 보듯이 2개의 트랜스포머를 통합하여 자기 부품 통합도 달성한다. 이는 이들 부품이 고전압 측에 동일한 정격 전압을 갖기 때문에 가능한 것으로, 최종적으로 three-terminal 트랜스포머가 된다.

성능 증대

그림 4는 저전압 출력의 성능을 향상시키기 위해 벅 컨버터를 어떻게 내장하는지 보여준다.

그림 4: 저전압 출력 성능 향상

이 콤보 토폴로지가 고전압 배터리 충전 조건에서 동작할 경우 고전압 출력은 정확하게 제어된다. 그러나 트랜스포머의 2개 terminal이 결합하기 때문에 저전압 출력의 성능은 제한된다. 저전압 출력 성능을 향상시키는 간단한 방법은 빌트인 스텝다운 컨버터를 추가하는 것이다. 하지만 이 방법은 추가적인 비용이 수반된다.

부품 공유

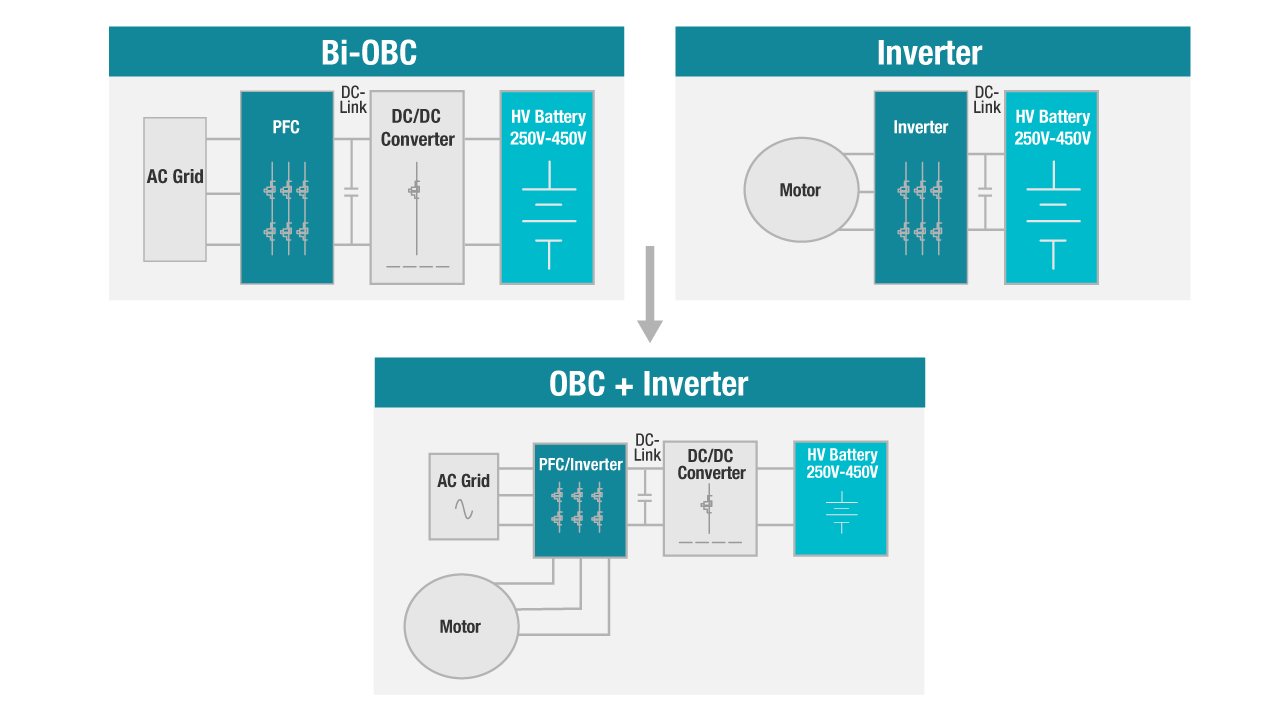

OBC와 고전압 DC/DC 통합과 마찬가지로 온보드 충전기와 3개 하프 브리지에서 역률 보정 스테이지의 전압 정격은 매우 근접한다. 따라서 그림 5와 같이 2개의 최종 장치 구성요소에 의해 공유되는 3개 하프 브리지와 전력 스위치 공유가 가능해 비용을 낮추고 전력 밀도를 향상시킬 수 있다.

그림 5: 콤보박스 설계에서 부품 공유

모터에는 보통 3개 권선이 있으므로 OBC에서 역률 보정 인덕터로 권선을 공유함으로써 자기부품 통합을 달성할 수 있다. 이 역시 설계 비용 절감과 전력 밀도 향상을 가져다 준다.

결론

낮은 수준의 기계적 통합에서부터 높은 수준의 전자적 통합까지 통합의 진화가 계속되고 있다. 통합 수준이 높아짐에 따라 시스템 복잡성이 증가한다. 각 콤보박스 아키텍처를 다양하게 적용할 경우 다음을 포함하여 여러 설계 과제에 유의한다.

- 최고 성능을 달성하기 위해 자기부품 통합의 신중한 설계가 필요하다.

- 제어 알고리즘은 통합 시스템에서 더 복잡해질 것이다.

- 보다 작은 시스템 내의 모든 열을 소산시킬 수 있는 고효율 쿨링 시스템 설계가 요구된다.

유연성은 콤보박스 아키텍처에서 핵심이다. 많은 옵션을 사용하여 어느 수준에서나 이 설계를 검토할 수 있다.

추가 자료