지난 몇 년 사이에 리튬이온 배터리 수요가 빠르게 늘어나고 있으며 이 추세는 앞으로도 계속될 것으로 보인다. 전기차와 전력망 인프라가 리튬이온 배터리의 성장 동력이 되고 있다. 이에 따라서, 고정밀 고전류 배터리 테스트 및 포메이션 장비에 대한 수요 또한 증가하고 있다.

모든 배터리는 포메이션 공정에서 성능과 수명이 결정되며, 배터리 테스트 및 포메이션 장비는 애플리케이션에 따라서 특정하게 설계된다. 저전류 장비는 컨버터와 내장형 스위칭 FET을 사용해서 충전하고 방전한다. 중전류 장비는 단일 위상 컨트롤러와 외부적 스위칭 FET을 사용한다. 고전류 장비는 다위상 컨트롤러를 사용하며 전류 용량이 높아지는 것에 따라서 위상 수를 늘릴 수 있다(부품의 크기와 비용도 늘어난다).

TI의 50A, 100A, 200A 애플리케이션 용의 모듈러 배터리 테스터 레퍼런스 디자인은 50A와 100A 배터리 테스트 디자인을 조합해서 200A의 최대 충전 및 방전 수준을 달성할 수 있다. 그러므로 이 레퍼런스 디자인을 사용함으로써 모듈러 방식으로 다양한 수준의 고전류 배터리 테스터 요구를 충족하도록 설계할 수 있다. 다중의 저전류 배터리 테스터 채널을 병렬로 연결해서 고전류 애플리케이션을 설계할 수 있다. 그러므로 유연성을 높이고 비용을 절감할 수 있다.

이 모듈러 배터리 테스터 레퍼런스 디자인은 각기 최대 100A가 가능한 2개의 다위상 고정밀 0.5~100A 배터리 포메이션 용의 배터리 테스터 레퍼런스 디자인이나 또는 각기 최대 50A가 가능한 4개의 고전류 애플리케이션 용의 배터리 테스터 레퍼런스 디자인을 병렬로 사용해서 최대 200A 전류를 달성하면서 높은 정확도를 유지할 수 있다. 그림 1은 이 모듈러 배터리 테스터 레퍼런스 디자인의 유연성을 보여주는 것으로서, 2개 100A 보드를 병렬로 사용하고 있다. 이 구성은 정확도를 희생하지 않고서 최대 200A를 제공한다.

그림 1: 2개 100A 보드를 병렬로 사용한 모습

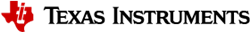

이 배터리 포메이션 및 테스터 레퍼런스 디자인을 기반으로 한 2개 보드를 병렬로 사용했을 때 0.02% 이내의 전류 및 전압 제어 정확도를 유지한다. 이들 보드는 전류를 200A로 높이면서도 이와 같은 높은 수준의 정확도를 유지한다. 그림 2는 전체적인 200A 범위에 걸쳐서 전류 제어 정확도를 어떻게 유지하는지 보여준다.

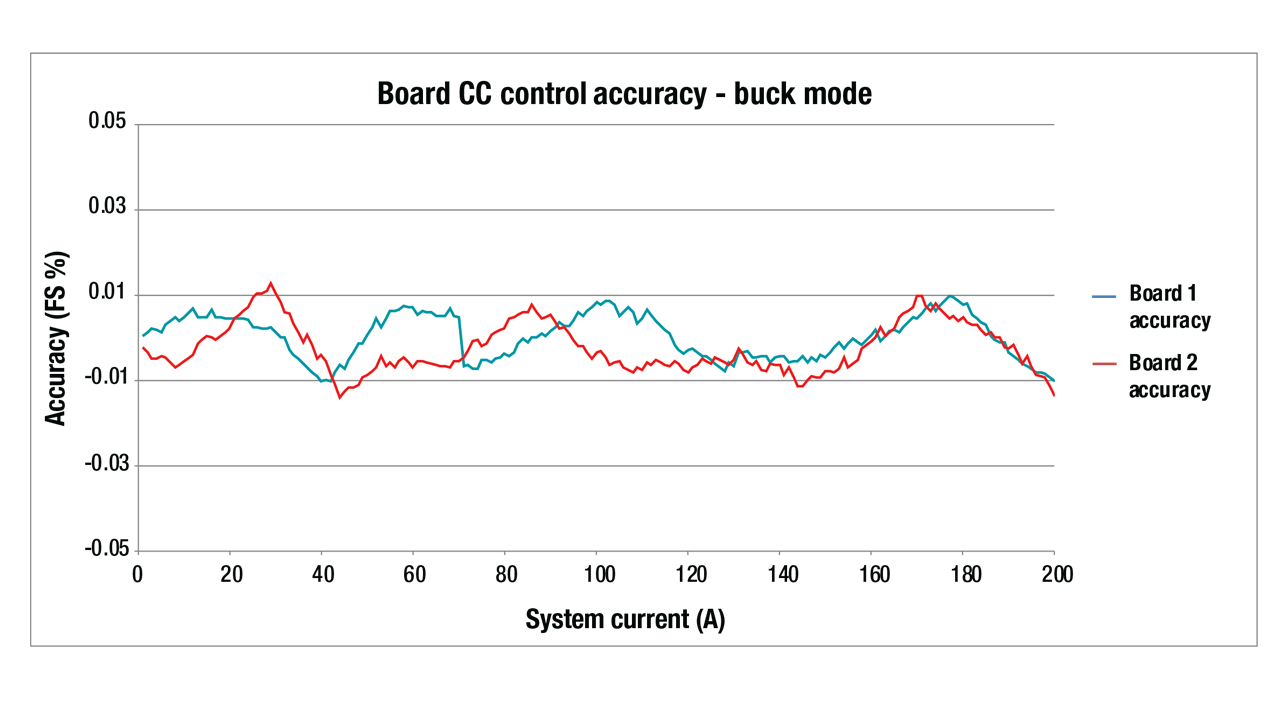

시스템을 캘리브레이션할 때는 각기 보드를 개별적으로 캘리브레이션해야 한다. 각기 보드로 각기 제어 루프를 사용하므로, 각기 제어 루프를 개별적으로 다룸으로써 정확도를 극대화할 수 있다. 그림 3은 시스템으로 사용된 각기 보드로 캘리브레이션 후의 오차를 보여준다. 각기 보드를 따로 사용하거나 병렬로 사용할 수 있으므로, 시스템으로 개별적으로 캘리브레이션을 해야 한다.

50A, 100A, 200A 애플리케이션 용으로 모듈러 배터리 테스터가 높은 정확도, 높은 전류, 유연성을 달성한다는 것을 확인할 수 있다. 이러한 것들은 배터리 테스트 장비로 중요하게 요구되는 것들이다. 이러한 접근법으로 저전류 배터리 테스트 장비에 투자하고, 다양한 아키텍처로 다양한 전류대가 필요할 때 장비를 병렬로 사용할 수 있다. 그러므로 저전류 애플리케이션으로는 고전류 장비가 사용되지 않고 놀고 있고 고전류 애플리케이션으로는 저전류 장비가 사용되지 않고 놀고 있는 상황을 피할 수 있으며, 다양한 전류대에 테스트 장비를 활용할 수 있다. 그러므로 유연성을 높이고 비용을 절약할 수 있다.

추가 정보

• 기술기고문 “셀 수가 높은 리튬이온 배터리 포메이션 테스트로 높은 정확도의 풀스케일 충전 및 방전 전류 제어 달성” 읽어보기