거의 모든 응용 분야에서 필요로 하는 반도체 수가 크게 늘어나면서 전자장치 엔지니어들이 당면한 많은 설계 과제가 모두 전력 밀도를 높여야 할 필요성으로 귀결된다. 머릿속에 떠오르는 몇 가지 분야를 예로 들면 다음과 같다.

- 하이퍼스케일 데이터 센터: 랙 서버는 엄청난 양의 전력을 사용하고 있어 전력 회사와 전력 엔지니어들은 증가하는 수요를 따라잡아야 한다.

- 전기차: 내연기관에서 800V 배터리 팩으로 이동하면서 파워트레인에 포함되는 반도체 수가 기하급수적으로 증가하고 있다.

- 상업용 및 가정용 보안 분야: 화상 인터폰과 인터넷 프로토콜 카메라가 널리 보급됨에 따라 줄어든 크기가 열 솔루션에 제약을 가한다.

더 높은 전력 밀도를 달성하는 데 방해가 되는 것은 무엇일까? 열 성능은 전원 관리 집적회로(IC)의 전기적 부산물로, 시스템 수준의 필터링 구성 요소를 무시하거나 “최적화”할 수 없다. 열을 완화하려면 설계 시 해당 크기 제약에 대한 시스템 요구 사항을 달성할 수 있도록 개발 공정의 모든 단계에 걸쳐 중요한 조정이 필요하다. 다음은 TI가 칩 수준에서 열 성능을 최적화하고 전력 밀도 장벽을 극복하기 위해 중점을 두고 있는 3가지 핵심 영역이다.

1. 공정 기술 혁신

많은 글로벌 반도체 제조업체들이 산업 표준 패키지에서 더 높은 성능 용량을 달성하기 위해 공정 기술 노드를 활용하는 전원 관리 제품을 앞다퉈 내놓고 있다. 그중에서도 TI는 비용, 성능, 전력, 정밀성, 전압 수준에 최적화된 제품을 제공하기 위해 30mm의 제조 효율성과 함께 내부 기술 개발을 활용한 45nm 및 65nm 공정 기술에 계속해서 투자하고 있다. TI의 공정 기술 발전은 다양한 열 조건 아래 우수한 성능을 유지하는 제품을 개발하는 데도 도움이 된다. 예를 들어 통합 금속 산화물 반도체 전계효과 트랜지스터(MOSFET)의 특정한 ON 상태 저항(RSP) 또는 드레인-소스 ON 상태 트랜지스터(RDS(on))를 줄이면 열 성능을 개선하는 한편 다이 크기를 최소화할 수 있다. 질화갈륨(GaN) 또는 실리콘 카바이드(SiC) 등의 다른 반도체 스위치도 마찬가지다.

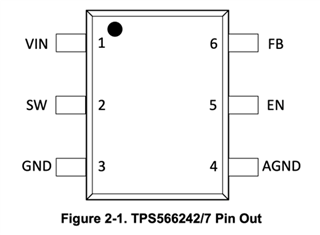

그림 1에 나오는 TPS566242 벅 컨버터를 예로 들어보자. 새로운 공정 노드는 1.6mm x 1.6mm SOT(소형 아웃라인 트랜지스터) 563 패키지에서 6A의 출력 전류를 전달하는 데 도움이 되는 추가 접지 연결을 제공하고 기능을 통합하여 핀 레이아웃을 최적화한다. 5년 전 내게 아주 작고 단순한 리드 패키지가 그러한 유형의 성능을 제공할 수 있는지 물어봤다면 나는 회의적이었을 것이다. 하지만 그게 바로 공정 기술의 묘미이다!

그림 1: 최대 6A의 연속 전류를 전달하는 TPS566242동기 벅 컨버터

2. 회로 설계 기술

공정 기술 수준의 효율성 증가 외에도 창의적인 회로 설계 또한 전력 밀도 개선에 중요한 역할을 한다. 설계자들은 과거에 고전류 엔터프라이즈 애플리케이션을 보호하기 위해 분산 핫 스왑(hot-swap) 컨트롤러를 사용했다. 분산 핫 스왑(hot-swap) 컨트롤러보호 기능으로서 신뢰할 만하지만, 최종 장비 제조업체와 소비자가 더 높은 전류 용량을 요구하면, 분산형 전력 설계가 특히 300A 이상의 전류가 필요한 서버 전원공급장치(PSU) 같은 분야에서 너무 커질 수 있다.

TPS25985 eFuse는 통합 0.59mΩ FET와 전류 감지 증폭기가 짝을 이루고 있다. 이 증폭기와 함께 새로운 유효 전류 공유 접근 방식은 온도 모니터링을 위한 간단한 방법을 제공한다. 효율적인 스위치와 창의적인 통합 접근 방식을 접목하면 TPS25985는 최대 70A의 피크 전류를 전달할 수 있으며, 전력이 더 높은 eFuse 여러 개를 쉽게 적재할 수 있다.

3. 열 최적화된 패키징 R&D

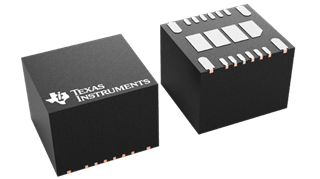

인쇄회로기판(PCB) 또는 시스템으로 방출되는 열의 양을 줄이는 것이 기본적인 요구사항이지만, 특히 전력 요구사항이나 시스템의 주변 온도가 증가할 때 원치 않은 열이 여전히 남아 있는 것이 현실이다. TI는 최근 더 많은 열 방출을 용이하게 하기 위한 더 커진 DAP(다이 부착 패드)를 포함하여 HotRod QFN(쿼드 플랫 무연) 패키지의 성능을 강화했다. 그림 2는 6A, 36V TLVM13660 스텝다운 전원 모듈의 전체 DAP 영역과 핀 접근성을 보여준다.

그림 2: TLVM13660은 바닥에 열 패드가 4개 있으며, 용이한 레이아웃 취급을 위해 주변에서 접근 가능한 모든 신호 및 전원 핀을 포함함

이러한 패키지의 진화에 대해 자세히 알아보려면 Analog Design Journal의 “소형 DC/DC 컨버터를 사용한 설계: HotRod QFN과 강화된 HotRod QFN 패키지 비교 ” 기고문을 참조하기 바란다.

시스템 수준의 열 솔루션

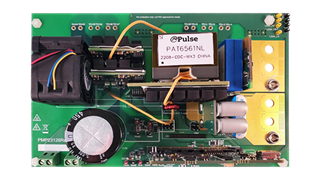

PSU와 같은 고전력 분야에서는 상부가 냉각되는 GaN이 PCB 가열 없이 IC에서 열을 제거할 수 있는 매우 효과적인 방법이라 할 수 있다. LMG3522R030-Q1 GaN FET은 상부 냉각형 패키지에 게이트 드라이버와 보호 기능을 통합하고 있다. 그림 3은 LMG3522를 활용하고 97.74%의 피크 효율을 달성한, 전력 밀도 270W/in3 이상의 액티브 클램프 레퍼런스 디자인을 사용한 3kW 위상 변이 풀 브릿지의 절연된 DC/DC 구간을 잘 보여준다.

그림 3: 액티브 클램프 레퍼런스 디자인을 사용한 3kW 위상 변이 풀 브릿지

물론, PCB의 레이아웃 수나 조립 프로세스 및 시스템 비용 제약과 같은 변수를 고려할 때 유연한 냉각 옵션을 원할 수도 있다. 그런 시나리오에서는 LMG3422R030 통합 GaN FET 와 같은 하부 냉각형 IC가 더 적합할 수 있다.

결론

열의 영향을 줄이는 한편 성능을 유지하려면 공정 및 패키징 기술에 대한 다면적인 접근과 전력 설계에 대한 전문 지식이 수반되어야만 가능하다. 열로 인한 위험 없이 더 높은 전력 밀도를 달성하는 것이 TI의 제품 설계자, 시스템 엔지니어, 패키징 R&D팀 및 제조팀 모두가 초집중하고 있는 도전 과제이다.

추가 리소스

- 전력밀도 문제를 해결하기 위한 디바이스와 기술 리소스 참조 ti.com/powerdensity

- “전력 밀도의 기술에 대한 이해” 교육 시리즈 시청

- WEBENCHâ Power Designer를 사용하여 맞춤 전원 공급 회로 제작하기