依據美國勞工統計局的數據,2018 年發生 280 萬起非致命性工作場所受傷事故。身為設計工程師,我們經常以二進位程式碼看待我們的世界,更具體來說,就是我們開發的應用程式:1 和 0。許多工業事故全部或部份由於人為錯誤而引起。功能安全是預見可能出現的問題並將風險降低到可接受程度的概念。必須將功能安全特性結合技術,才能大幅減少系統錯誤。

汽車和工業市場變得更加自動化,因此必須符合更嚴格的功能安全標準。這些標準能夠盡可能減少兩種硬體故障可能導致的設備故障和人身傷害:

- 系統故障,這是由於元件、子系統或系統的設計或製造過程中出現的錯誤而引起。

- 隨機硬體故障,這是在硬體元件中不可預測的故障。這些故障可以藉由內建的功能安全機制加以偵測和預防。

功能安全涉及安全完整性等級(SIL) 或其他類似的量化指標。SIL 一貫適用於安全功能,並確認系統會恢復到安全狀態,甚至在錯誤操作或功能喪失時 (在容錯架構中) 也能執行。設計和過程都必須遵循功能安全標準,例如國際電子電機委員會 (IEC) 61508 或國際標準化組織 (ISO) 26262,並通過獨立的功能安全稽核,藉以實現評估適當安全標準的相對應量化指標。

解決系統性和隨機性硬體故障

在雷達感測方面,達到安全標準特別重要。雷達感測器可能會由於終端設備中發生的故障而受到影響,或由於環境條件 (例如,能見度欠佳、極高的溫度或濕度,或機械震動) 而受到影響。

為了解決這些潛在的故障,TI 毫米波雷達裝置是依循廣泛的硬體和軟體開發流程而設計,因此獲得 Technischer Überwachungsverein (TÜV) SÜD 裝置認證的支援。TI 毫米波雷達裝置專門為需要符合 ISO 26262 和 IEC 61508 的汽車和工業應用而設計。TI 的所有毫米波雷達功能安全裝置均提供功能安全手冊以及故障模式、影響和診斷分析 (FMEDA),並具備產品功能自訂、故障率預估、安全機制自訂和自訂診斷等功能,因此能夠獨立調整微控制器 FMEDA 符合應用特定的功能安全要求。TI 毫米波雷達裝置依循符合 ISO 9001 和國際汽車特別工作小組 16949 的硬體開發流程而開發,適用於通用型工業感測器、家電和電器。

提升機械安全的內建自動化監控

一項重要的考量是建立的系統需要使用即時安全功能管理潛在危險故障。設計不得偏離預期功能。對於混合動力汽車,避免碰撞和自動剎車系統等汽車應用,系統必須在無人為介入的故障情況下自行校正,以免造成嚴重傷害。同樣地,在自動化工業應用中,必須即時進行系統和隨機故障驗證。

TI 毫米波雷達感測器具有內建的監控回送模式,可連續追蹤系統功能並增強即時功能安全操作。這些模式可減少主機處理器的負載,並維持整體性能和系統效率。

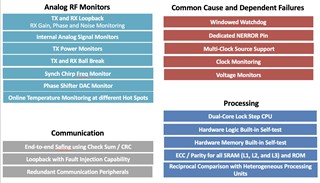

TI 毫米波雷達感測器具備多個內建安全機制,如圖 1 所示,可提供在元件層級達到汽車安全完整性層級 B/SIL 2 的隨機硬體能力所需的診斷範圍。

圖 1:TI 毫米波雷達感測器內建安全機制

採用安全規格的 TI 毫米波雷達感測器進行開發

符合安全標準的系統將可能造成人身傷害或環境或財產損失的故障風險降至最低。解決系統性和隨機硬體失效時,符合功能安全措施的 TI 毫米波雷達感測器 (例如 IWR6843) 能夠降低系統複雜度並縮短上市時間,同時符合降低系統級風險的高標準。 藉由這些優點,您可以運用最安全的技術安心地進行設計,藉以保護系統與共事的人員。

事實上,汽車和工業市場需要大量的人機互動。技術中的功能安全措施有助於改善整體互動並降低風險。如果您要在汽車應用中設計感測功能,必須遵守功能安全標準並保護員工和機器,這一點相當重要。

其它資源

- 參閱我們的功能安全措施文件獲得將 TI 毫米波雷達安全資源列出的完整清單。

- 藉由 TI 毫米波雷達診斷和監控參考設計加速你的開發

- 觀看 TI 毫米波雷達培訓影片。