産業用アプリケーションでは、センサ・ノード、産業用メーター、コントロール・パネル上の機械式ボタンにほこりや汚れが堆積しやすく、最終的にボタンの障害を引き起こす結果になります。 産業用環境で機械式ボタンを置き換えることを目的とした、静電容量式タッチ・メカニズムを活用するヒューマン・マシン・インターフェイス(HMI)システムには、なめらかなデザイン、掃除のしやすさ、機械障害の発生のしにくさなどの特長があります。 最新の静電容量式タッチ・テクノロジーは、産業用 HMI の分野で最も過酷な課題に取り組むために進化を続けています。

ノイズ耐性に関する課題

産業用環境で動作しているモーター、リレー、スイッチは、大きなノイズを電力線に持ち込みます。 これらのノイズ源は、測定信号の中に見受けられる変動が検出スレッショルドを横切る場合に、デバイスを誤ってトリガさせる可能性があります。 次の図は、ノイズの存在が静電容量式測定にどのような影響を及ぼすかを示しています。

マルチ周波数スキャン/処理、拡散スペクトラム変調、ハードウェアに内蔵されているゼロクロス変調などの独自機能により、静電容量テクノロジーを使用して構築したボタンは、システム内で発生するノイズの影響を克服できます。 次の図では、ノイズの多い信号を、前述のテクノロジーを使用して処理した後の波形を示しています。

厚い保護層および手袋という課題

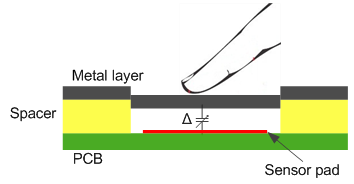

危険な環境やほこりの多い環境からエレクトロニクスを保護するために、産業用パネルは多くの場合、ガラス製またはプラスチック製の保護層を採用しています。 通常、機械式ボタンを保護層と共存させるには、保護層にドリルで穴を開ける必要がありますが、その場合は障害が発生しやすくなります。 また、産業用環境では多くの場合、手袋を着用して機械を操作する必要も生じます。 機械式ボタンの場合はこの点はあまり問題になりませんが、静電容量式タッチ・ソリューションでは大きな問題になる可能性があります。

静電容量式ボタンは、コマンドを理解するうえで静電容量の変化に依存しています。接地された物体、つまり人間の手が、タッチ・センサの電界に入り込むと、検出がトリガされます。 産業用手袋を着用している場合は、絶縁素材(誘電体)の層が人間の手と電極の間に追加され、検出が信頼できなくなる傾向になります。

静電容量式ボタンは、最大 60mm の厚いガラス保護層、また 25mm の厚いプラスチック保護層を通じて動作することができ、危険な環境の影響を受けずに動作すると同時に、保護層の素材に穴を開ける必要ありません。

低消費電力動作という課題

産業用システムで使用されている複数のフィールド・トランスミッタは電流ループを通じて電力を供給されていますが、この場合は使用電力量が大幅に制限されます。 静電容量ベースのテクノロジーは、消費電力 <4μA を達成するとともに、最大 4 個のボタンを検出できる能力を維持しており、産業用分野において電力使用量を非常に小さく抑えて、デバイスのプログラミングとモニタをオンサイトで実行することができます。

ソリューション

MSP430™ マイコン(MCU)の CapTIvate™ テクノロジーを使用して開発を行うと、上記の課題の多くを防止できます。 CapTIvate タッチ・マイコンは、産業用 HMI システムで機械式ボタンに代わる、コンパクトでメンテナンスの容易な選択肢を提供するとともに、ノイズの多い環境での信頼性や、IEC 認定取得済みソリューションなど、既存の静電容量式タッチ・ベースのソリューションに付きまとう問題の多くも解決しており、手袋への対応や低消費電力の実現も可能です。

その他のリソース:

- CapTIvate テクノロジーを採用した TI の MSP430 マイコン

- サーモスタットの静電容量式タッチ・ユーザー・インターフェイスに関する TI Designs リファレンス・デザインのダウンロード

上記の記事は下記 URL より翻訳転載されました。

*ご質問は E2E 日本語コミュニティにお願い致します。