德州儀器作者: Sean Murphy

電動車 (EV) 牽引逆變器是電動車的核心。這將來自高壓電池的直流電轉換為多相 (通常是三相) 交流電來驅動牽引馬達,也控制剎車時的電力再生。EV 電子產品正在從 400V 轉向 800V 架構,這能夠:

- 快速充電 – 在相同電流下達到雙倍功率。

- 利用碳化矽 (SiC) 改善效率和功率密度。

- 藉由減少相同額定功率下 800 V 所需的電流,透過使用更細的電纜來減輕重量。

在牽引逆變器中,微控制器 (MCU) 是系統的大腦,能夠執行馬達控制、使用類比轉數位轉換器 (ADC) 對電壓和電流進行採樣,以核心計算磁場定向控制 (FOC) 演算法,並使用脈衝寬度調變 (PWM) 訊號驅動功率場效應電晶體 (FET)。對於 MCU,轉向 800V 牽引逆變器帶來三個挑戰:

- 更低延遲的即時控制性能需求。

- 增加功能安全需求。

- 需要快速回應系統故障。

本文將討論採用 Arm® 的 Sitara AM2634-Q1 和 C2000 MCU 等裝置如何因應這些挑戰。

更低延遲的即時控制

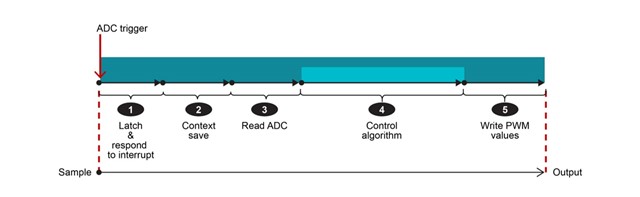

為了控制牽引馬達的扭矩和速度,MCU 使用周邊設備 (ADC、PWM) 和運算核心的組合來完成控制環路。隨著轉向 800V 系統,牽引逆變器也轉向寬頻隙半導體,例如 SiC,因為寬頻隙半導體能夠在 800V 下大幅改善效率和功率密度。為了達到 SiC 所需的更高切換頻率,這種控制環路延遲成為必須處理的首要之務。低延遲控制環路也可供工程師以更高的轉速運作馬達,因此能夠縮減馬達的尺寸和重量。若要瞭解和減少控制環路延遲,您必須瞭解控制環路訊號以及其中的各個階段,如圖 1 所示。

圖 1:控制環路訊號鏈

為了獲得最佳的即時控制性能,您必須優化整個訊號鏈,包括硬體和軟體。從 ADC 採樣 (來自馬達的輸入) 到寫入 PWM (輸出以控制馬達) 所需的時間是即時控制性能的基本衡量標準。從 ADC 採樣開始,反相器系統需要準確和快速的採樣 – 這表示高採樣率、至少 12 位元解析度和低轉換時間。一旦樣本可用時,這需要透過互聯傳輸到處理器並由處理器讀取,因此優化的匯流排和記憶體存取架構能夠達到低延遲。在處理器上,核心需要根據相位電流、速度和馬達位置使用 FOC 演算法,以運算下一個 PWM 步進。

為了盡可能縮短運算時間,核心需要高時鐘速度並且必須有效執行大量指令。此外,核心需要執行一系列指令類型,包括浮點、三角和整數數學指令。最後,核心會再次使用低延遲路徑將更新的佔空比寫入 PWM 產生器。在 PWM 輸出上應用死區補償將防止在切換高壓側和低壓側 FET 時發生短路,但最好應用在硬體層級以減少軟體成本。

TI MCU 的牽引逆變器控制環路延遲最低為 2.5 µs,而 AM2634-Q1 的延遲小於 4 µs。這種層級的控制環路延遲有助於未來的設計 (包括 SiC 架構) 滿足未來需求。

增加功能安全需求

由於牽引逆變器提供電力來控制馬達,因此牽引逆變器本質上是功能安全的關鍵系統。由於 800V 系統具有提高功率、扭矩、速度或所有三者的潛力,因此牽引系統需要汽車安全完整性等級 (ASIL) D 級的功能安全。功能安全系統的一個關鍵元件是 MCU,因為這需要安全回應系統故障的決策所運用的智慧。基於這個原因,MCU 的趨勢是藉由 ASIL D 認證成為脫離脈絡的安全元件。

為了促使工程師更容易滿足特定於牽引逆變器的系統安全需求,TI 的 MCU 具有附加功能。例如,相位電流回饋代表有關馬達扭矩的資訊,因此這些訊號對於安全而言極為重要。因此,許多工程師偏好對相位電流進行備援採樣,這表示 MCU 必須具有多個獨立 ADC。

快速回應系統故障

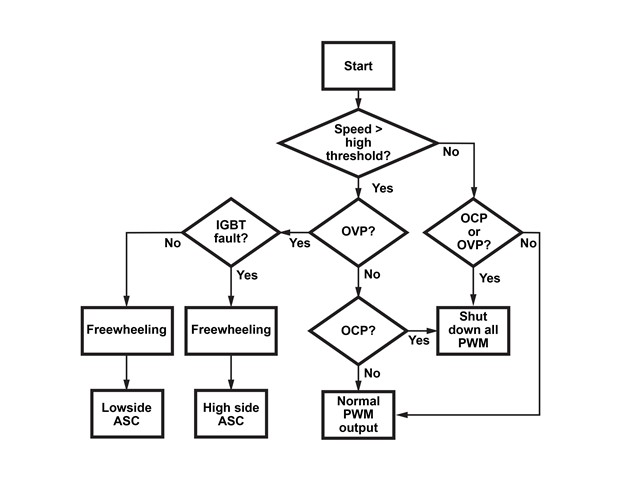

工程師面臨的另一個挑戰是在發生故障時能夠快速將馬達置於安全狀態,例如空轉。在 AM2634-Q1 裝置中,故障通用輸入 (用於過電流、過電壓或高速故障) 會傳送到創新的可程式設計即時元件 (PRU)。PRU 中執行的韌體可以正確評估和回應故障類型並執行所需的 PWM 保護序列,如圖 2 所示,然後視需要直接將 PWM 置於安全狀態。這些動作都在短短的 105 奈秒內發生。此外,由於韌體可供使用者程式設計,因此工程師可以在必要時加入額外的自訂邏輯以滿足本身的應用需求。

圖 2:流程圖顯示對於依據故障輸入的 PWM 輸出所預期的保護行為

隨著更多電動車的出廠,設計趨勢將轉向 SiC 和 800-V 技術,同時需要改善馬達控制性能並滿足牽引逆變器的功能安全需求。由於世界朝向電氣化方向發展,性能和效率方面的創新對於協助汽車製造商設計新世代電動車而言極為重要。

其他資源

- 請參閱應用附註「牽引逆變器適用的 AM263x」。

- 探索 實現馬達控制循環的程式碼。

- 參閱我們詳盡的 牽引逆變器基準分析。