作者:德州儀器 Dan Torres

隨著電動車 (EV) 愈來愈普遍,汽車製造商面臨的挑戰是消除駕駛「里程焦慮」的同時,並使汽車更經濟實惠。這個轉變使得電池組成本必須降低,能量密度也必須提高。從電池中儲存和擷取的每一瓦特小時對於延長行駛里程來說極為重要。

而在對系統中的每顆電池進行充電狀態或健康狀況進行評估時,準確量測電壓、溫度和電流就變得極為關鍵。

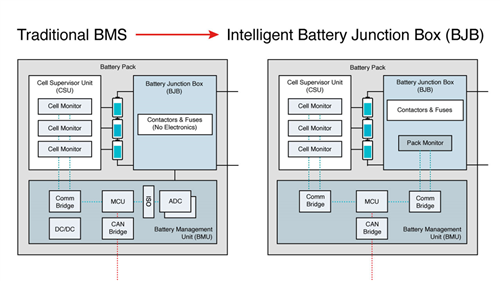

電池管理系統 (BMS) 的主要功能是監控電池電壓、電池組電壓和電池組電流。圖 1a 顯示白盒中堆疊多顆電池的電池組。電池監控器單元也包括電池監測器,用於檢查電池的電壓和溫度。

圖 1:傳統 BMS 架構 (a);具有智慧電池接線盒 (BJB) 的 BMS 架構 (b)

在圖 1a 中有電池管理單元 (BMU)。BMU 通常有微控制器 (MCU),能夠管理電池組內的所有功能。淺藍色區塊是 BJB。是繼電器盒或有大接觸器的開關盒,將整個電池組連接到負載逆變器、馬達或甚至充電器。

圖 1a 顯示傳統的 BMS。在這種配置中,接線盒內沒有主動電子元件,只有被動接觸器和保險絲。BJB 中的所有量測值都是在 BMU 測得,藉由電線將 BJB 連接到類比轉數位轉換器 (ADC) 端子。

圖 1b 顯示智慧 BJB。在這個概念中,接線盒內有專用的電池組監測器,可以量測所有電壓和電流,並使用簡單的雙絞線通訊將資訊傳遞至 MCU。

智慧 BJB 的效益:

- 不需要電線和電纜線束。

- 降低雜訊而改進電壓和電流量測。

- 簡化硬體和軟體開發。由於德州儀器 (TI) 電池組監測器和電池監測器是來自同一個裝置系列,因此這些監測器的架構和暫存器對應都相當相似。

- 系統製造商能夠同步電池組電壓和電流量測。小幅度的同步延遲可以增強充電狀態的估計。

電壓、溫度和電流量測

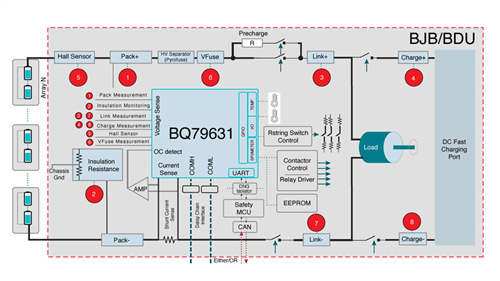

圖 2 顯示電池組監控器在 BQ79631-Q1 電池組監控器啟用的 BJB 內測得的不同高電壓、電流和溫度。

圖 2:BJB 內部的高電壓量測。

- 電壓:使用分壓電阻串量測電壓。這些量測可檢查電子開關已開啟或已關閉。

- 溫度:溫度量測可監控分流電阻的溫度,以便 MCU 可以進行補償,並且可監控接觸器的溫度,藉以確保接觸器並未承受高電壓。

- 電流:電流量測的依據是:

- 分流電阻。由於 EV 中的電流高達數千安培,因此這些分流電阻相當小,在 25 µOhms 到 50 µOhms 的範圍內。

- 霍爾效應感測器。這種感測器的動態範圍通常有限,因此,有時系統需要多個感測器量測整個範圍。霍爾效應感測器本來就容易遭受電磁干擾。不過,您可以將這些感測器放置在系統中的任何位置,而且這些感測器可以提供隔離測量。

電壓和電流同步

電壓和電流同步是對電池組監測器和電池監測器之間的電壓和電流進行採樣而出現的時間延遲。這些測量主要用於透過電阻抗譜計算充電狀態和健全狀況。透過測量電池的電壓、電流和功率來計算電池的阻抗,使BMS 能夠監測汽車的瞬時功率。

電池電壓、電池組電壓和電池組電流必須保持時間同步,藉以提供最準確的功率和阻抗估計。在一段特定的時間間隔內採樣稱為同步間隔。同步間隔愈小,功率估計或阻抗估計愈準確。非同步資料的誤差會按比例出現。充電狀態估計愈準確,駕駛獲得的里程就愈多。

同步需求

新世代 BMS 將需要在不到 1 毫秒的時間內進行同步電壓和電流測量,不過要滿足如此的需求相當有挑戰性:

- 所有電池監測器和電池組監測器都有不同的時鐘源;因此,採集的樣本在本質上並非同步。

- 每個電池監測器可以測量 6 到 18 個電池;每個電池的資料長度為 16 位元。大量資料需要透過菊鏈介面傳輸,這可能會消耗電壓和電流同步所允許的時序預算。

- 電壓濾波器或電流濾波器之類的任何濾波器都會影響訊號路徑,因而導致電壓和電流的同步延遲。

TI 的 BQ79616-Q1、BQ79614-Q1 和 BQ79612-Q1 電池監測器可以向電池監測器和電池組監測器發出 ADC 啟動命令來保持時間關係。這些 TI 電池監測器也支援延遲 ADC 採樣,藉以補償透過菊鏈介面向下傳輸 ADC 啟動命令時的傳播延遲。

結論

汽車產業正在進行的大規模電氣化工作透過在接線盒中加入電子元件來降低 BMS 複雜性的需求,同時提高系統安全性。電池組監控器可以測量繼電器前後的電壓、流經電池組的電流。電壓和電流測量準確度的提高將直接促進電池的最佳利用。

有效的電壓和電流同步可實現精確的健全狀況、充電狀態和電阻抗譜計算,以優化電池的利用率、延長電池的使用壽命,並延長行駛里程。

其他資源

- 觀看下列 TI 訓練影片:

- 參閱白皮書「汽車電氣化的電池管理功能安全考量因素。」