機器人系統可自動執行重複性任務,處理複雜而高強度的運動,並在對人類危險或有害的環境中工作。整合度更高、性能更強大的微控制器 (MCU) 可實現更高的能源效率、更平穩安全的運動以及更高的精度,進而提高生產力和自動化程度。例如,更高的精度 (有時在 0.1mm 以內) 對於處理雷射焊接、精密塗層、噴墨或 3D 列印的應用非常重要。

機器手臂中的軸數量以及所需的控制架構類型 (集中式或分散式) 將最終決定適合該系統的 MCU 或馬達控制積體電路 (IC)。現代工廠混合使用具有不同軸數、在 x、y 或 z 平面上以不同程度移動和旋轉的機器人,以處理不同的製造階段;因此,整個廠房內混合了多種控制架構。

在選擇時應以具有額外性能空間的 MCU 為主,以提供未來的可擴展性,以及支援附加功能的能力。事先考慮可擴展性和附加功能可以減少設計過程中的成本、時間和複雜性。

在本文中,我將探討兩種類型的馬達控制架構,即集中式和分散式 (或稱為去中心化),以及支援它們的整合式即時 MCU 的設計注意事項。

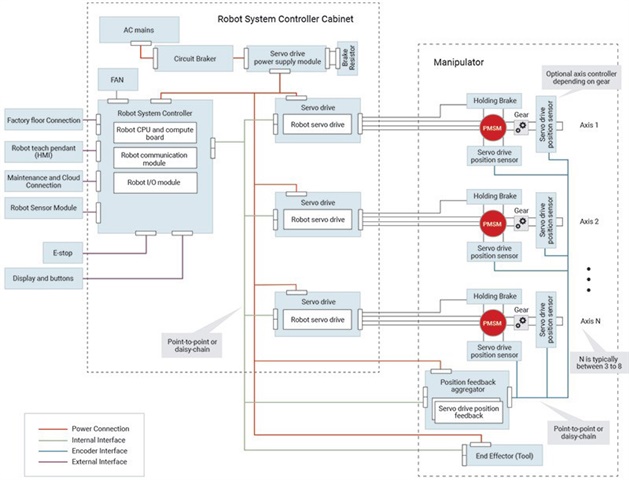

集中式架構

在集中式系統中,使用一個 MCU 來控制多個軸。這種方法可有效處理需要大型散熱器和冷卻風扇的高功率馬達驅動器 (通常超過 2kW 至 3kW) 的散熱。在這種架構中,位置資料通常透過解角器基板或連接到編碼器的聚合器從外部取得。

圖 1:適用於多軸系統的集中式馬達控制架構原理圖

通常,在這種架構中,多個功率級位於同一 PCB 上或非常接近,因此一個 MCU 可以控制多個軸。這種方法簡化了多軸之間的即時控制和同步,因為多個馬達控制 MCU 之間不需要更長的通訊線路。

集中式架構中的馬達控制 MCU/MPU 主要需要高效能即時處理核心 (如 R5F 核心或 DSP)、即時通訊介面 (如 EtherCAT)、足夠的 PMW 通道和電壓與電流感測的周邊設備。Am243x 等 MCU 可實現可擴展的多軸系統,並在單晶片中提供最多六軸的即時控制周邊設備和即時通訊。

過去,FPGA 或 ASIC 裝置主要用於自動化系統中的集中式馬達控制。然而,基於 ARM Cortex 的現代 MCU (如 AM243x) 近來越來越受歡迎。這些元件具有高整合度和成本效益,有助於設計人員滿足其系統的性能要求,同時還能實現設計的可擴展性和靈活性。

雖然集中控制架構可以滿足大功率自動化系統 (如重負載工業機器人) 的性能和效率設計要求,但它們確實需要額外的電纜從機櫃連接到關節中的機械馬達,以及從位置感測器連接到聚合器。這些電纜不僅成本高昂,而且還會磨損並需要維護。

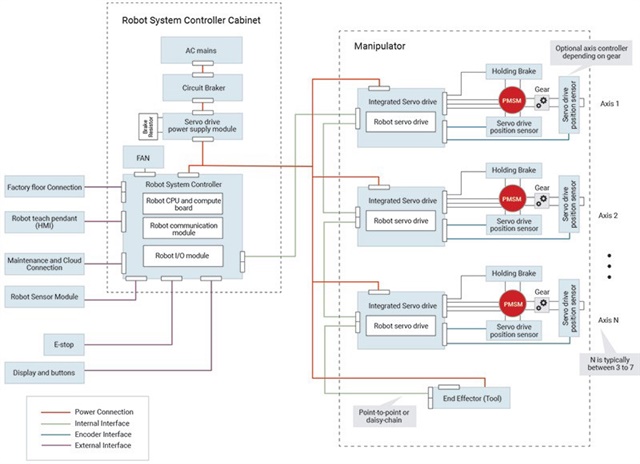

去中心化或分散式架構

去中心化或分散式架構 (圖 2) 最近在功耗要求較低的系統中越來越受歡迎,並已成為協作機器人 (Cobot) 操控系統的標準方法。

圖 2:適用於單軸系統的分散式馬達控制架構原理圖

分散式架構將多個單軸馬達驅動器整合到機器人內的每個關節中,並透過 EtherCAT 等即時通訊介面進行連接和同步。每個驅動器通常控制一個軸,並在本地處理特定安全功能。因此,每個 MCU 都需要即時控制和通訊功能、單軸馬達控制周邊設備、三到六個 PWM 通道、晶片內建逐次漸進式暫存器類比轉數位轉換器或 ΔΣ 調變器輸入。

在這些應用中,位置感測器通常位於 MCU 旁,因此這些 MCU 需要數位或類比介面來從位置感測器讀取資料。雖然這種架構需要更多 MCU,但系統層級的成本可能顯著降低,因為電源匯流排和通訊介面之間的佈線更少。現代即時 MCU (如 F28P65x) 整合了所有所需的周邊設備以及安全性周邊設備,可為分散式架構中的整合軸提供單晶片或雙晶片解決方案,以小尺寸實現高性能。

結論

雖然馬達可能不是機器人中最時髦的系統,尤其是與人工智慧系統相比,但它們是保持工廠運轉的「肌肉」。它們可能是現代製造中最關鍵的一環,因此更應該認真考慮選擇正確的控制設備。隨著這些裝置的整合度越來越高,馬達控制設計可能也會加入邊緣運算和無線連線等附加功能。