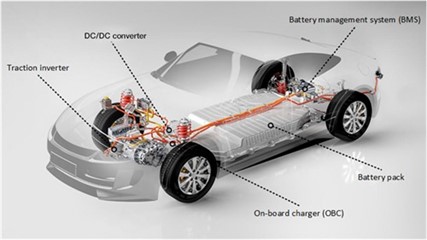

車載システムの設計者は、EU、米国、中国、日本など多くの国々のイニシアチブによって設定されている温室効果ガス(GHG)の排出量削減目標達成に向けて、車載パワートレイン・システムを再定義する取り組みに大きな重圧を感じているかもしれません。これらの目標を達成するために、いくつかの自動車メーカーはマイルド・ハイブリッド車向けに48Vシステムを導入していますが、ほとんどのメーカーは図1に示すように、従来の内燃機関(ICE)モデルを完全電動パワートレイン・システムに移行しようとしています。

排出量削減の環境目標によって、電気自動車(EV)は今後10年間で市場シェアを急速に伸ばすと予測されています。EVの普及を加速させるため、パワートレインのサプライヤは、トラクション・インバータ、DC/DCコンバータ、オンボード・チャージャを1つのボックスに搭載した統合型電動パワートレインを設計しています。このアプローチでは車両の重量が減り、全体のコストも下がり、電力密度も向上しますが、熱管理の重要性が高まります。なぜなら、電力密度が増加し、フォーム・ファクタが小さくなると、動作温度が上昇するため、パワートレイン・システムの性能が低下し、悪くすれば損傷にもつながる可能性があるからです。温度センサは、従来から常に車載パワートレインの必須要素ですが、優先順位が低かったり、何年も複数の設計で再利用されたりすることが多いため、電動パワートレイン・システムへの影響は限られてきました。新しい温度センサ技術が適切に実装されれば、統合電動パワートレイン・システムの効率や信頼性に大きな影響を与えることができます。

図1:電動パワートレイン・システム

図1:電動パワートレイン・システム

温度精度を高めることで統合電動パワートレインの効率が向上

消費者は、EVをより急速に充電でき、1回の充電でより長い距離を走行できることを望んでいます。これを実現するために、設計者は統合電動パワートレインの効率を高める必要があります。1つのアプローチは、電力段内の電圧レベルとスイッチング周波数を高めることです。ただし、小さなフットプリントでそれを行うと、電力密度が増加し、温度が上昇するため、熱暴走のリスクが高まります。熱による損傷のリスクを抑えながら効率を高めるには、正確な温度センサおよびアクティブな冷却フィードバック・ループを適切に使用する必要があります。

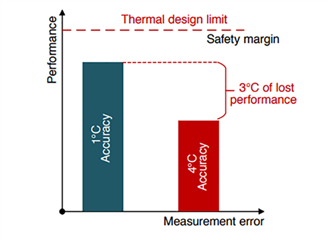

コンポーネントの性能を安全にそのピークまで高めると、通常は動作温度が上昇し、デバイスの制限値に近づきます。図2に示すように、センサの精度を最大限に高めることで、プロセッサは温度の誤差に対する安全余裕を最小限に抑えられるため、デバイスの熱的動作制限付近であっても、車両の充電や電力フローなどの機能をより精密に制御できるようになります。

図2:精度と安全余裕の関係

図2:精度と安全余裕の関係

低ドリフトの温度センサによって統合パワートレインの信頼性を長期間維持

消費者は自分の自動車が長持ちすることを望みます。統合パワートレインを構成する電子部品の寿命は、それらがさらされる温度と直接の相関があります。電力段の電界効果トランジスタなどの部品を長期間正しく動作させるには、温度センサの信頼性が高く、ドリフトが最小限に抑えられている必要があります。

多くの電子部品は時間の経過とともにドリフトを生じるように、温度センサも例外ではありません。ドリフトは、センサの材料構成に大きく関係しています。例えば、シリコンベースの温度センサでは、時間によるドリフトは無視できる程度ですが、測温抵抗体のドリフトは年間±0.1~±0.5℃の範囲であり、従来の負温度計数(NTC)サーミスタは一般に5%以上のドリフトを示します(外部部品のドリフトを含みません)。システムの使用期間が長くなると、センサのドリフトによって温度センシング・ソリューションの誤差が増加し、効率が制限されて、早期のシャットダウンや部品の熱損傷にもつながります。

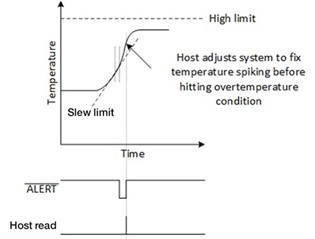

性能を長期間維持できるよう設計するには、未校正時の精度に疑問のあるNTCサーミスタなどのディスクリート実装よりも、動作温度範囲全体にわたって精度が保証された温度センサICを使用するのが最善です。『TMP126-Q1』などのデジタル温度センサを使用すれば、最大175℃で±1℃、および幅広い温度範囲全体で±0.3℃という高い精度を実現できます。システム内で過渡電圧やサージが生じた場合、温度はかなり急速に上昇する可能性があります。

図3に示すように、『TMP126-Q1』を使用すると、システムは温度スパイクを検出して事前に対応することができます。このような温度スパイクは、温度が危険なレベルに達する前に熱的な問題の兆候を示している可能性があります。

図3:『TMP126』の新しいスルーレート警告機能

図3:『TMP126』の新しいスルーレート警告機能

前述のとおり、効率の向上にはスイッチング周波数を高める方法もありますが、これは余分な電磁干渉(EMI)を引き起こす可能性があります。高EMI環境での動作を想定して、『TMP126-Q1』には巡回冗長性検査が内蔵され、エラーがないときにだけデータが使用されます。また、『TMP126-Q1』には、システム・レベルの認証を実現できるように、機能安全故障率(FIT)と故障モード分布(FMD)のドキュメントが用意されています。このデバイスは精度が高く、ドリフトが無視できる程度であるため、統合パワートレインの保護余裕を縮小し、シャットダウンの頻度を減らしながら、システムを過熱から保護し、より優れた効率を達成できます。

まとめ

統合電動パワートレイン・システム全体には、20個以上の温度センサが含まれていることも珍しくありません。高精度のセンシングにより、システムの効率を最大限に高め、制御システムの誤作動を防ぎ、ICやその他のコンポーネントをより効果的に保護できます。シリコンで製造される低ドリフト・センサを使用すれば、その効率を長期間維持して、自動車をより長く走行させることが可能になります。どの温度センサを選択する場合でも、精度と信頼性が高いものを選び、センサ配置のベスト・プラクティスに従い、新しいセンサ機能を活用してみてください。

※すべての登録商標および商標はそれぞれの所有者に帰属します。

※上記の記事はこちらの技術記事(2021年5月10日)より翻訳転載されました。

※ご質問はE2E Support Forumにお願い致します。