工場での製造活動には多数のモーターやポンプが不可欠です。その機能が故障すると、ラインが完全にストップしてしまうことになりかねません。これを防ぐために通常は幅広い予防保守計画を準備しておき、定期的に実施する必要があります。このような計画は寿命統計に基づくもので、機器の実際の状況には基づいていません。

機器の状況がわかれば、メンテナンス費用を削減でき、予期しない故障の危険性も減らすことができます。機器の状態を認識して修理や交換の予定を立てることを、予防保守と言います。

故障に至るプロセス

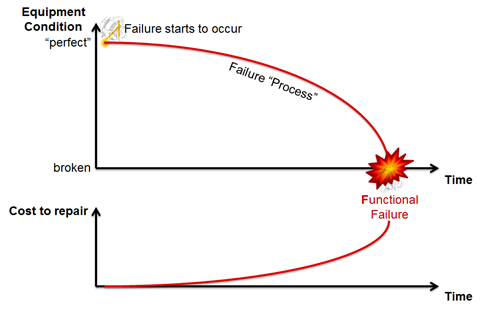

最終的に機能的故障に至るまでにはプロセスがあるため、機器の状況を理解することが可能です(図1を参照)。通常、故障までのこのプロセスには時間がかかります(例えば、故障の原因が摩耗や汚染の場合を考えてみてください)。

図1:故障までのプロセスと修理にかかる費用

早期の故障を知る指標

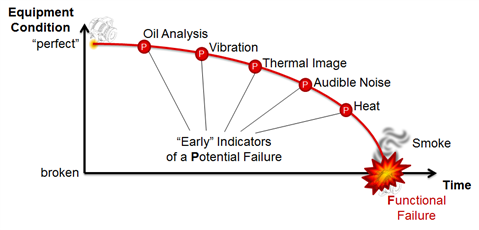

幸いにも機器が故障するまで待つ必要はありません。潜在的な故障があることを早期に示すサインや合図があるからです。潜在的故障(P)が検出可能な時点から実際の機能的故障(F)発生までの時間は、P-F間隔と呼ばれています。文献によれば、モーターについてのP-F間隔による指標には次のものがあります。

- オイル解析(数か月)

- 振動(数週間から数か月)

- パワー(数週間から数か月)

- サーマル・イメージ(数週間)

- 可聴ノイズ(数日から数週間)

- 熱(数日)

当然、潜在的故障の発見が早いほど、機器メンテナンスの対応や計画、実行に時間を確保できます(図2参照)。

図2:P-F曲線 – 潜在的故障から機能的故障まで

定期検査から継続的状況監視へ

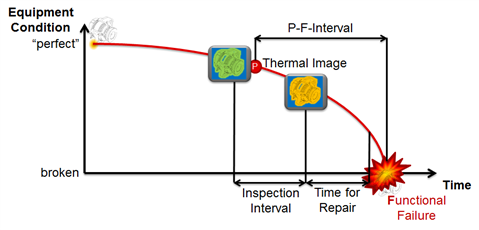

考慮すべきもう1つの点は、検査を行う間隔です。潜在的故障のサインをどれくらいの頻度で確かめればよいでしょうか。検査の間隔が長くなるほど、修理を計画・実行するための時間は少なくなります。最悪の場合は(図3で示すように)、状況確認の実施が、潜在的故障を確認できるようになる直前だったかもしれません。そのため次の検査間隔で問題を発見したときには、修理の計画・実行のための時間はP-F間隔から検査間隔を引いたものより短くなります。

なるべく短い間隔での検査を維持�����がら、できるだけ早期に潜在的故障を見つけられるのがもっとも良い方法でしょう。つまり��故障の徴候の継続的な観察です。

図3:検査間隔

振動の状況監視

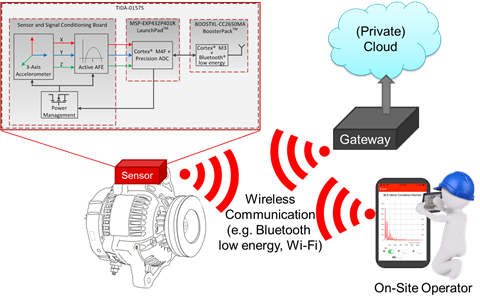

振動の変化は、潜在的故障を示す、ごく初期の徴候です。加えて、継続的に振動を計測することは簡単です。多軸振動機能を使用するモーター / ポンプ向けワイヤレス・コンディション・モニタのリファレンス・デザインは、このような振動センサの一例です。これは、MSP432P4の高精度A/Dコンバータ(ADC)で測定されるアナログ3軸加速度計を使用します。測定データは、その高速フーリエ変換を生成して、センサ・ノードで処理されます。その結果の周波数ドメイン・データによって振動パターンの変化を特定でき、低消費電力Bluetooth®を介してゲートウェイやスマートフォン、タブレットにワイヤレスで伝送されるデータ量も減少します。

図4に示すように、現場のオペレータは、診断やトラブルシューティングのためにセンサのデータを直接利用できます。クラウドにデータを保管して、以前に取得したデータを元にさらに解析することもできます。

図4:振動の状況監視のセットアップ

まとめ

工場のモーターやポンプなどの重要な資産の振動を継続的に監視することで、潜在的故障の徴候を早期に発見でき、実際の状況に基づいて機器のメンテナンス計画を立てることが可能になり、コスト削減にもつながります。データを前処理するワイヤレス・センサを付け加えるのは、モーターやポンプにこの機能を追加する簡単かつ低コストな方法です。

※クリックすると解説ビデオをご覧いただけます。(日本語字幕選択可)

その他のリソース

- MSP432P4に内蔵される高精度ADCについての最新情報は、次のアプリケーション・レポートをお読みください。

- 「Low-Power Analog Measurements with SimpleLink™ MSP432™ Microcontrollers」

- 「Precision ADC with 16-Bit Performance」

- アプリケーション・レポート「Leveraging Precision ADC on SimpleLink MSP432 Microcontrollers for Predictive Maintenance」と「Signal Processing with MSP432 Microcontroller and CMSIS-DSP Library」では測定データを処理するソフトウェアについてさらに詳しく解説しています。

- MSP432P4ホストMCUのワイヤレス接続ソリューションの開発には、SimpleLink MSP432P4ソフトウェア開発キット(SDK)、SimpleLink MCU SDK向けBluetoothプラグイン、SimpleLink WI-FI® CC 3120 SDKプラグインでの例をご覧ください。

- 予知保全用ワイヤレス・メッシュ・ネットワークのリファレンス・デザイン(TIDA 01439)では予知保守に関する代替RFテクノロジとハードウェア・プラットフォームを提供しています。

※すべての登録商標および商標はそれぞれの所有者に帰属します。

※上記の記事は下記URLより翻訳転載されました。

https://e2e.ti.com/blogs_/b/industrial_strength/archive/2018/04/19/predicting-failures-with-condition-monitoring

※ご質問はE2E Support Forumにお願い致します。