この技術記事では、デジタル制御ループ・バッテリ・テスタの利点を説明し、柔軟性と費用対効果が高いバッテリ・テスタ設計の例を紹介します。バッテリ試験設計における課題の概要は、ホワイト・ペーパー「精密な多機能リチウムイオン・バッテリ試験ソリューションの設計」(英語)をご覧ください。

リチウムイオン電池は、小さな電子機器にも、電気自動車や電力グリッドといった大規模のアプリケーションにも使われており、当然ながらバッテリのサイズ、電圧、フォーム・ファクタは多岐にわたります。しかし、このように幅広い種類があるため、バッテリ・メーカーはそれぞれのバッテリのタイプに合った試験ソリューションを購入し維持や管理をしなければなりません。それにかかる設備投資もかなりのものになり、直接的にバッテリの最終コストの20%にもなります。

このような状況から、バッテリのさまざまな電圧、容量、物理的なサイズに幅広く対応する、費用対効果の高い、マルチレンジの試験ソリューションが求められています。

デジタル制御ループの利点

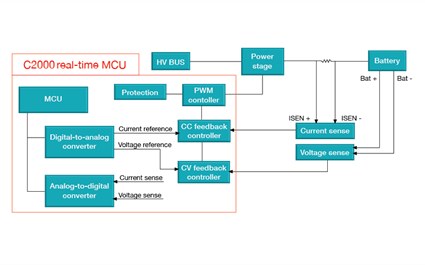

バッテリ・テスタの主な機能は、バッテリの充電・放電の制御とモニタリングです。図1は、スイッチング・タイプのバッテリ・テスタの機能ブロック図です。制御部は、アナログとデジタルのどちらでも実装が可能です。アナログ実装では、パルス幅変調(PWM)コントローラが、高電圧電源と低電圧電源を流れる出力電圧または出力電流を制御します。保護回路は、PWMコントローラに内蔵されます。定電流(CC)および定電圧(CV)のフィードバック・ループがPWMコントローラのリファレンス入力を駆動し、出力電流と出力電圧を精密に制御します。フィードバック・コントローラに接続する16ビットD/Aコンバータ(DAC)が、出力電流および電圧を設定します。最後に、高精度16ビットA/Dコンバータ(ADC)が、バッテリの電圧と電流をモニタリングします。

デジタル実装では、図1の赤い四角の内側にあるすべての機能をマイコン(MCU)が実行します。 C2000™リアルタイム制御マイコンを用いて16ビットPWMを生成し、そのコンパレータを使用して保護アルゴリズムを実装します。このマイコンは、ADCの出力データを使用して、電流および電圧コントローラを実装します。コントローラはデジタル・ドメインの中なので、このアーキテクチャには高精度16ビットDACは不要です。12ビットのオンチップADCは、コスト最適化されたバッテリ・テスト・システムには十分な±0.05%未満の制御精度を達成できます。ただし、±0.01%より高い制御精度を得るには、外部的な16ビットの精度がフィードバックに必要です。デジタル・ソリューションでは、高精度を維持しながら簡単に柔軟性を実現できます。性能とコストの差は、フィードバックに外付け16ビットADCを使うか、内蔵の12ビットADCを使うかのみで決まります。この実装ではマイコンを効果的に使うことで、BOMを30%以上も削減できます。

いくつもの電圧、容量、サイズに1つのリファレンス・デザインで対応

現在の試験用機器は、特定のバッテリの種類を意図して作られています。大型のバッテリには大容量の電流が必要なので、マルチ・チャネルを備えたバッテリ・テスタを並列で接続します。しかし、バッテリ・メーカーが製造しようとするのが低電流要件の小型バッテリの場合は、低電流レベルに特化して最適化されたテスタを使用するのが通常です。その間は、高電流バッテリ・テスタは使われません。小型と大型のどちらのバッテリの試験にも使えるテスタがあれば、テスタをそれぞれ用意する無駄がなくなり、バッテリ製造コスト全体を下げることができます。デジタル制御ループでは、小型と大型の両方のバッテリ試験にソフトウェアで柔軟に対応できますが、アナログ・ソリューションの場合にはハードウェアの変更が必要です。

バッテリ・テクノロジの進歩に伴い、バッテリ製造企業からは新しい機能と試験手法が求められています。制御ループをソフトウェアで実現することで、試験用機器メーカーは簡単に試験機能を追加できるようになります。

マルチレンジ・バッテリ・テスタの設計

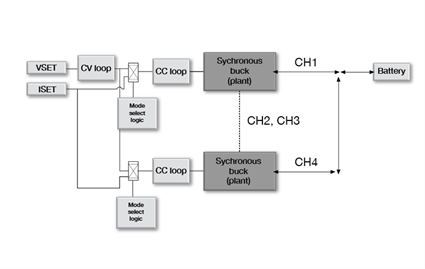

コスト最適化されたバッテリ試験システムのデジタル制御リファレンス・デザインでは、並列で接続した独立制御の低電流バッテリ・テスタ・チャネルを複数使用して、さまざまなレベルの高電流バッテリ・テスタを実現します。図2に示すように、このリファレンス・デザインは、ソフトウェアの単純な変更によってマルチフェーズ動作に対応するように構成されています。マルチフェーズ構成では、それぞれのフェーズが並列に接続された別々の定電流ループを使用します。1つの定電圧ループをすべての定電流ループに入れ込むことで、定電圧モード時の電流バランシングを保証します。これにより、同じ試験環境で、いくつもの出力電流範囲に対応できます。

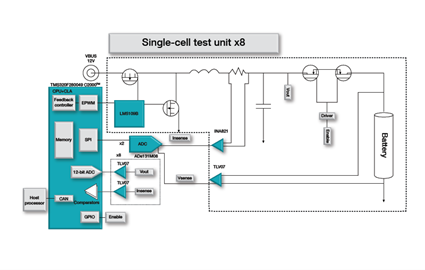

図3は、このリファレンス・デザインのブロック図です。『TMS320F280049』マイコンは、独立したチャネルを最大8個制御できます。このマイコンは、同期降圧電力段への高分解能16ビットPWMを生成し、電流および電圧制御ループのサブルーチンを実行します。計測アンプ『INA821』が電流を検知し、オペアンプ『TLV07』が電圧を検知します。電流および電圧信号は、外付けADCの『ADS131M08』とC2000オンチップADCの両方で、デジタル・データに変換されます。フィードバックに16ビットADCがあるので、±0.01%よりも高い制御精度が得られます。コスト最適化されたシステムでは、フィードバックから『ADS131M08』を省いて12ビット・オンチップADCを代わりに使うことで、±0.05%未満の制御精度を達成できます。

マルチフィードバック・コントローラを実装すると、定電流から定電圧にスムーズな移行ができます。このとき、内部ループは常に定電流モードです。定電圧モードの状態を検知すると、定電圧ループ出力が定電流ループに接続します。

まとめ

デジタル・アーキテクチャにより、高精度、高電流、高速、高い柔軟性への対応が可能となり、バッテリ試験機器への設備投資を削減できます。個々の電流レベルに合わせたいくつものアーキテクチャにお金をかけなくても、広範囲の電流を試験できるようになるので、低電流アプリケーションの試験中に高電流機器が無駄になってしまうといったことがなくなります。

TIのデジタル制御リファレンス・デザインを活用すると、低電流バッテリ試験機器に投資してシステム・コスト全体を削減できるとともに、幅広い電流範囲の試験に、精度を犠牲にすることなく柔軟に対応できます。

※すべての登録商標および商標はそれぞれの所有者に帰属します。

※上記の記事はこちらの技術記事(2020年11月4日)より翻訳転載されました。

※ご質問はE2E Support Forumにお願い致します。