パワー エレクトロニクスの設計者は、多軸ドライブやソーラー エネルギー ストレージから、電気自動車 (EV) 充電ステーション、EV オンボード チャージャまで、産業用や車載用のさまざまな設計で電力効率と電力密度を向上させるために努力しています。

設計の主な課題の 1 つは、リアルタイム制御の性能を向上させると同時に、システム コストを削減することです。この課題に取り組むための一般的なアプローチの 1 つは、超低レイテンシの制御ループ処理に対応できる、アナログと制御の各ペリフェラルを搭載した高集積マイコン (MCU) を採用することです。

リアルタイム制御の性能:レイテンシが重要

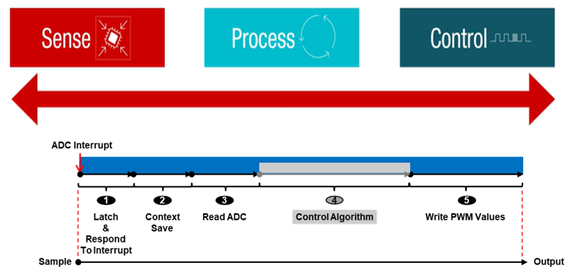

いくつかの例を取り上げる前に、レイテンシについての一般的な考え方を見てみましょう。多軸ドライブやロボット、エネルギー ストレージ システム付きのソーラー インバータ、電気自動車 (EV) や EV 充電ステーションといった各種システムにおいて、制御の性能は、マイコンが信号のサンプリング、処理、制御をどれほど高速に実行できるか、という点に直結しています。図 1 に、リアルタイムのシグナル チェーンと、A/D コンバータ (ADC) が信号を測定した時点から、CPU がその情報を処理し、最終的にパルス幅変調 (PWM) が電力段を制御する時点までの信号のレイテンシを示します。超低レイテンシの制御ループ処理を実現するためには、この値をできるだけ小さくする必要があります。

図 1:リアルタイムの性能とレイテンシに関する概念

デジタル電源で、より高い電力密度を実現しようとする場合、DC/DC 段のスイッチング周波数を 50kHz から 100kHz や 500kHz へ、またはさらに高い周波数へと高速化することが必要になる可能性があります。100MHz で動作しているマイコンで安定化ループを実行し、10kHz の PWM 周波数に同期させる場合、PWM の割り込み間には 10,000 回の CPU サイクルがありますが、100kHz に高速化すると、サイクル数は 1,000 に減ります。周波数を高速化すると、プロセス制御をセンスするために使用できる時間は短くなります。また、リアルタイム シグナル チェーン内でサイクル数をできるだけ節減できるようにマイコンのアーキテクチャを最適化する必要が生じます。

ソーラー インバータ エネルギー ストレージ システムで次世代の電源を実現する方法

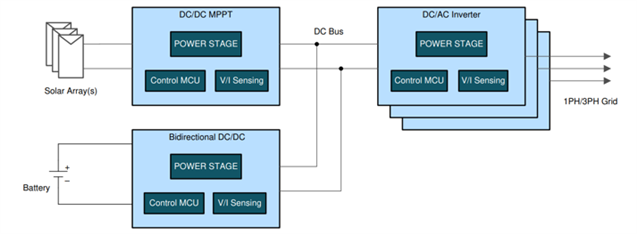

図 2 に示すように、ソーラー インバータ市場は、エネルギー ストレージ システムとの統合 (ハイブリッド インバータ) という形で進化しています。それにより、エネルギーの双方向の流れを制御するという課題が生じています。シングルチップ アーキテクチャを採用すると、多数の高分解能 PWM チャネルと、付加的な高帯域幅 ADC 入力をマイコンに搭載する必要が生じます。その 1 つの例が、C2000 32 ビット マイコンである TMS320F28P650DK です。

図2:エネルギー ストレージを統合したソーラー インバータのアーキテクチャ

さまざまなアプリケーションで増加している再生可能エネルギーの需要に対応するために、ソーラー インバータは電力効率を高め、THD (全高調波歪み) の特性を改善する必要があります。1 つのアプローチは、多相、マルチレベルという、インバータのより新しい電源アーキテクチャに移行することです。通常は、パワー スイッチのオン/オフの切り替えを適切なタイミングで安全に実施するために、複雑な電源アルゴリズムと、CPLD (complex programmable logic device:複合プログラマブル ロジック デバイス) や FPGA (フィールド プログラマブル ゲートアレイ) など、追加の外部ロジックを組み合わせて実装します。その場合、ボードの面積とシステムのコストが増加します。

一方、多様な PWM モジュール全体に対して、カスタムかつ最小のデッドバンドや、不適切な組み合わせの防止ロジック (破壊的な影響を及ぼすオン/オフのシーケンスを防止する機能) をオンボードでサポートするマイコンを採用すると、外部ロジックを縮小または不要にしてコストを削減する機会が得られ、設計のさらなる簡素化に役立ちます。

過電流や過電圧の事象からパワー コンバータを保護するために、アナログに似たウィンドウ コンパレータを内蔵し、各 PWM ユニットを緊密に結合することも重要です。電源トポロジによっては、共振モードでのコンバータのピーク電流およびバレー電流モードの制御機能を実装できる PWM ユニットを搭載したマイコンを選定する必要があります。

EV オンボード チャージャの迅速かつ容易な統合を実現

世界各地で EV の数が増加している現状で、設計者はオンボード チャージャの統合とコスト削減をいっそう推進するために、新しいソリューションを見つける必要があります。一般的な実装は、オンボード チャージャの PFC (力率補正) 段向けに 1 個のマイコン、またオンボード チャージャの DC/DC 段向けにもう 1 個のマイコンを採用し、それらの間を絶縁することです。

単一のマイコンを使用する実装では、信号をマイコンへ送り返すために必要な絶縁が増加する場合がありますが、このコストは、CAN (コントローラ エリア ネットワーク) トランシーバ、電圧レギュレータ、PMIC (パワー マネージメント IC)、オペアンプ、およびホスト マイコンへ情報を送り返すための絶縁といったコンポーネントの数を減らすことで相殺されます。

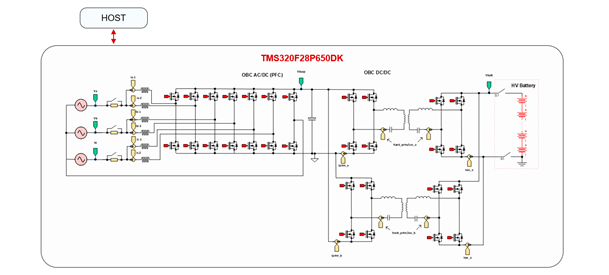

図 3 に、最大 22W に対応する 3 相オンボード チャージャの電力段トポロジを制御する 1 個のマイコンを示します。この PFC 段は 2 相インターリーブ トーテムポールであり、DC/DC 段はデュアル CLLLC (コンデンサ-インダクタ-インダクタ-インダクタ-コンデンサ) です。これらは、トランスのサイズ小型化と FET (電界効果トランジスタ) の電流定格低減につながります。

図3:1 個のマイコンで制御する 3 相 EV オンボード チャージャ (PFC と DC/DC)

最小限必要なマイコンのハードウェア リソース (PWM、ADC、コンパレータ) に取り組んだ後は、CPU のオーバーヘッドを減らしながら、さらなるソフトウェア統合に目を向けることなります。統合を実現すると、単一のデバイスでより多くの信号をサンプリングできるようになります。ハードウェア ベースのオーバーサンプリング機能やオフセット キャリブレーション機能を内蔵した ADC を搭載するマイコンを選定すると、ソフトウェア設計を簡素化し、マイコンのサイクル効率を高め、制御ループをさらに高速に動作させることができます。

もう 1 つの課題は、リアルタイムの制約がそれぞれ異なる複数のタスクをソフトウェア統合することです。PFC、DC/DC、ハウスキーピング、安全性を共存させる必要があるため、ソフトウェア開発はいっそう複雑になります。

シングルコア マイコンから、メモリ、PWM、アナログの各リソースを複数のマイコン コア間で分散するマルチコア マイコン アーキテクチャに移行すると、異なる制御ループ周波数をさまざまなコアに割り当てやすくなります。たとえば、1 つのコアが PFC を制御し、別のコアが 2 つの CLLLC を動作させるなどです。各コアは、互いに異なる独立した周波数で制御ループを動作させることができます。通常、トーテムポールは固定周波数であるのに対し、オンボード チャージャの DC/DC 電力変換段 (図 3) は可変周波数です。マルチコア アーキテクチャに移行すると、過電流や過電圧に対する保護の信頼性と精度を高めやすくなります (コアごとに各制御ループを最適化できるからです)。ほかに、外部監視部品を不要にし、コストを削減する機会も得られます。

将来的には、EV の充電は数分で済むようになり、ソーラー システムとエネルギー ストレージはほとんどの家庭に普及し、工場はより効率的なロボットやエネルギー消費の小さいオートメーションを採用するようになるでしょう。リアルタイム制御マイコンの革新は、よりクリーンで安全かつ効率的な世界を作り出すための土台形成に貢献します。