電気自動車(EV)の普及に向けて走行距離、充電時間、価格といった消費者の懸念に対処するために、世界各国の自動車メーカーは、サイズ、重量、部品コストを増やすことなく、バッテリ容量を増やして充電を高速化する方法を求めています。

バッテリを家庭用ACコンセントや公共または商用の電源設備から直接再充電することを可能にするEVのオンボード充電器(OBC)は、急速に変化を重ねています。充電速度を速める必要性から電力レベルが3.6kWから22kWに上昇した一方で、OBCは既存の機械的筐体内に収め、車に常時搭載しても走行距離に影響を与えないようにする必要があります。さらに、OBCの電力密度を現在の2kW/L未満から4kW/L以上へと増加させる動きもあります。

スイッチング周波数の影響

OBCは基本的にはスイッチモードの電力コンバータです。その重量とサイズの大部分は、トランス、インダクタ、フィルタ、コンデンサなどのパッシブ部品とヒートシンクによって構成されます。スイッチング周波数の上昇は、パッシブ部品のサイズの縮小を意味します。しかし、スイッチング周波数が高いと、パワーMOSFETや絶縁ゲート・バイポーラ・トランジスタ(IGBT)といったスイッチング素子での消費電力が大きくなります。

サイズを縮小する場合には、電力損失をさらに減らして部品を同じ温度に保つことが必要になります。これは、サイズが小さいと放熱に利用できる表面積も小さくなるからです。この高い電力密度は、スイッチング周波数と効率を同時に高めることを必要とします。この課題は、シリコンベースのパワー・デバイスでは実現が困難です。

スイッチング速度(デバイスの端子間で電圧と電流がどれだけ速く変化するか)を上昇させると、スイッチングでのエネルギー損失が本質的に減少します。これは必要な条件であり、そうでないと実用的な最大周波数が制限されます。低インダクタンスの回路パス構成で注意深く設計された、端子間の寄生容量がより低いパワー・デバイスが今後のために求められます。

シリコンの先へ

窒化ガリウム(GaN)や炭化ケイ素(SiC)などのワイド・バンドギャップ半導体を用いて製造されるパワー・デバイスは、その物理的特性のおかげで、同等なオン抵抗と降伏電圧を保持しながら劇的に低い容量を実現します。降伏に対する臨界電界が高く(GaNではシリコンの10倍)、電子移動度も高い(GaNではシリコンより33%以上高い)ことで、より低いオン抵抗と低い容量を効果的に両立できます。その結果、GaN FETおよびSiC FETは本質的にシリコンよりも損失を低く抑えながら、より高いスイッチング速度で動作できます。

GaNの利点

- GaNの低いゲート容量により、ハード・スイッチング時のターンオンおよびターンオフが高速になり、クロスオーバー電力損失が減少します。GaNのゲート電荷性能指標は1nC-Ωです。

- GaNの低い出力容量により、ソフト・スイッチング時のドレイン-ソース間遷移が高速になります(特に、負荷(磁化)電流が低いとき)。例えば、標準的なGaN FETでは出力電荷の性能指標が5nC-Ωです(シリコンでは25nC-Ω)。これは周波数を高めて循環電力損失を低減するために必要なことで、これにより、設計者は短いデッドタイムと低い磁化電流を使用できるようになります。

- シリコンやSiCのパワーMOSFETと異なり、GaNトランジスタは本質的に構造内にボディ・ダイオードを含まないため、逆回復損失がありません。それにより、トーテムポール・ブリッジレス力率補正などの新しい高効率アーキテクチャが、従来のシリコン・デバイスでは不可能だった数キロワットのレベルで実用化できます。

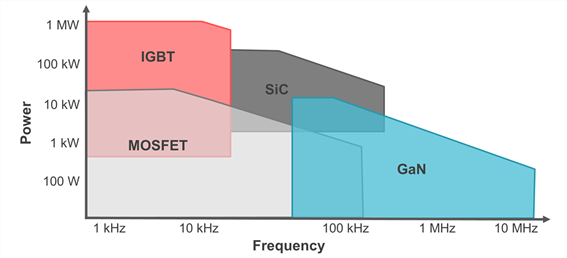

これらすべての利点により、GaNでは図1に示すように、さらに高いスイッチング周波数で高効率を達成させることができます。定格650VのGaN FETにより、サーバー用AC/DC電源、EVの高電圧DC/DCコンバータやOBCなど、最大10kW(並列スタッキングで最大22kW)のアプリケーションが可能になります。高い電流伝達能力を持つ最大1.2kVのSiCデバイスは、EVのトラクション・インバータや大型の三相グリッド・コンバータに適しています。

図1:GaNは超高周波数のアプリケーションの実現においてあらゆるテクノロジーを凌駕する

図1:GaNは超高周波数のアプリケーションの実現においてあらゆるテクノロジーを凌駕する

高周波数設計の課題

数百ボルトをスイッチングする際の標準的な立ち上がりおよび立ち下がり時間は10nsであり、寄生浮遊インダクタンスの影響を避けるために注意深い設計を必要とします。FETとドライバの間のコモン・ソースおよびゲート・ループ・インダクタンスは、次のような重要な役割を担います。

- コモン・ソース・インダクタンスによってドレイン-ソース間の過渡電圧(dV/dt)と過渡電流(dI/dt)が制限されるため、スイッチング速度が低下し、ハード・スイッチング時のオーバーラップ損失とソフト・スイッチング時の遷移時間が増加します。

- ゲート・ループ・インダクタンスによってゲート電流のdI/dtが制限されるため、スイッチング速度が低下し、ハード・スイッチング時のオーバーラップ損失が増加します。他の悪影響としては、ミラー・ターンオンへの耐性の低下、追加の電力損失が生じるリスクなどがあり、また、ゲート・アイソレータの電圧オーバーストレスを最小限に抑える設計上の課題が生じます(適切に軽減しないと信頼性が低下)。

その結果、エンジニアはフェライト・ビーズやダンピング抵抗に頼りたくなりますが、これらはスイッチング速度を低下させ、周波数の上昇という目標に反することになります。GaNとSiCのデバイスは本質的に高周波動作に向いている一方、それらの利点を最大限に活用するには、システムレベルの設計課題を克服する必要があります。使いやすさ、堅牢性、設計の柔軟性を考慮に入れて賢明に設計された製品は、テクノロジーの採用を加速させることが可能です。

ドライバ、保護、レポート、電力管理を統合したGaN FET

テキサス・インスツルメンツの完全統合型650V車載対応GaN FETは、GaNの高効率、高周波スイッチングの利点を付随する設計上、部品選択上の欠点なしで提供することを目的としています。GaN FETとドライバを低インダクタンスのQFN(Quad Flat No-lead)パッケージ内に近接して統合することで、寄生ゲート・ループ・インダクタンスが大きく低下し、ゲートのオーバーストレスや寄生ミラー・ターンオンの問題が解消されるだけでなく、非常に低いコモン・ソース・インダクタンスによって高速スイッチングが可能となり、損失も減少します。

『LMG3522R030-Q1』と、C2000™リアルタイム・マイコン(『TMS320F2838x』、『TMS320F28004x』など)の高度な制御機能の組み合わせにより、パワー・コンバータで1MHzを超えるスイッチング周波数を実現し、既存のシリコンやSiCのソリューションと比べて磁気部品のサイズが59%減少します。

100V/ns以上のドメイン-ソース間スルーレートにより、スイッチング損失をディスクリートFETと比較して67%削減しながら、30V/nsから150V/nsまでの調整範囲によって効率と電磁干渉の間のトレードオフに対応でき、ダウンストリーム製品の設計リスクが低下します。内蔵された電流保護によって堅牢性が高まると同時に、さまざまな新機能が追加されています。アクティブな電力管理のためのデジタル・パルス幅変調による温度レポートや、劣化状態監視に加え、『LMG3525R030-Q1』で提供される理想ダイオード・モードでは、アダプティブ・デッドタイム制御が不要になります。さらに、12mm×12mmの上面冷却QFNパッケージによって熱管理が強化されます。

4千万時間を超えるデバイス信頼性時間と、10年間の寿命にわたって1未満の故障率(FIT)を誇るTIのGaNデバイスは、自動車メーカーが求める堅牢性を提供します。広く入手可能なシリコン基板上に、100%社内の製造施設で既存のプロセス・ノードを使用して製造されるTIのGaNは、SiCやサファイア基板に構築される他のテクノロジーとは異なり、サプライ・チェーンとコストに決定的なメリットをもたらします。車載向けGaN FETの詳細については、TIのGaN詳細ページをご覧ください。

※すべての登録商標および商標はそれぞれの所有者に帰属します。

※上記の記事はこちらの技術記事(2020年11月30日)より翻訳転載されました。

※ご質問はE2E Support Forumにお願い致します。