ロボット、液面検出、人数計測、自動ドア / ゲート、交通監視などの各種アプリケーションは、物体のリモート・センシングや距離測定を実施するために、長年にわたってパッシブ赤外線 (PIR) センサやレーザーを活用してきました。しかし、さらなる高精度が求められ、不十分な照明、過酷な気象条件、極端な温度などの環境的影響に対する高い耐久性と復元力の需要も高まるにつれて、ミリ波 (mmWave) レーダー技術への移行がさらに進む見込みです。

ミリ波技術には、非常に高い分解能、より的確なキャリブレーションとモニタ能力、非常に線形性の高い信号生成という特長があり、無線周波数 (RF) での高精度センシングに適しています。これらの利点を通じて、フォークリフトやドローンなどインテリジェントな安全確保が求められる用途で、他の手法では視界が遮られる可能性が高い状況でも物体を検出することができます。またセンシング性能を強化して、インテリジェント型街灯や境界セキュリティの電力を改善することができます。

産業オートメーション分野の無人搬送車 (autonomous guided vehicle:AGV) や協力ロボット (collaborative robot:コボット) の用途で、ミリ波技術は高精度の達成に加え、AGV と他の物体の衝突や、コボットと人間の接触事故を防止することで、安全性にも貢献しています。

レーダーの電源ソリューションはノイズが少なく、放熱性能が優れているので、離れた物体の距離、速度、角度を高精度で検出し、画像処理、通信を行う上で重要な役割を果たします。

この記事では、60 ~ 64GHz の『IWR6843』と 76 ~ 81GHz の『IWR1843』などの各ミリ波レーダー・センサを例として、産業用の各種レーダー・プロセッサに該当する電源設計上の課題について説明します。

まず、最も重要な電源仕様と、それらのパラメータを満たす最善の方法について説明します。

厳格なリップル仕様

リップルはスイッチング・レギュレータの望ましくない副作用の 1 つであり、通常は設計アーキテクチャまたは出力フィルタの選択によって抑制されます。リップルは出力電圧の精度とノイズ・レベルに直接的に影響を及ぼします。その結果、システムの RF 性能が低下します。

レーダー・プロセッサの各種 RF レールは、電源リップルとノイズに影響を受けやすくなっています。これらの電源レールは、フェーズ・ロック・ループ、ベースバンド A/D コンバータ、シンセサイザなどのデバイス内にある各種ブロックに電力を供給するからです。『IWR6843』と『IWR1843』の各プロセッサは RF レール (1V と 1.8V) を使用しますが、マイクロボルト (μV) 単位の非常に厳格なリップル仕様を持っています。低ノイズを重視して、複数の RF レールで低ドロップアウト (LDO) レギュレータを使用するのが一般的な手法ですが、1A を上回る大電流 LDO はコストが高く、システムの発熱条件低下を招きます。

低リップル仕様を満たすために、スイッチング周波数の高いレギュレータを使用することを推奨します。その結果、設計アーキテクチャでより小型の受動部品 (インダクタ、出力コンデンサ) を選択し、必要なリップル振幅を実現することができます。

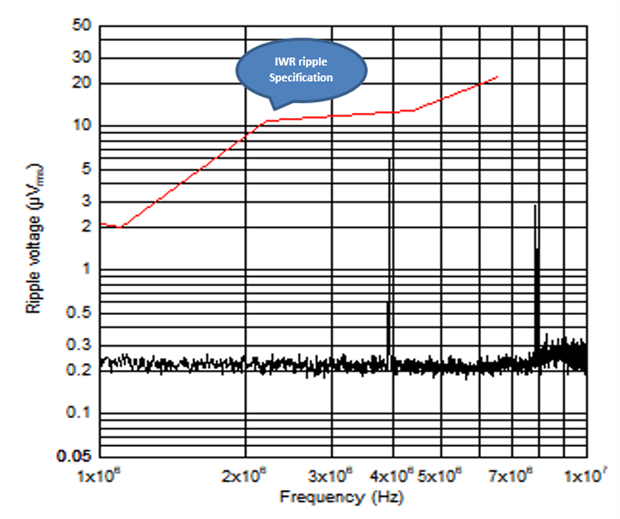

図 1 に、TI の『LP87702』の出力リップル性能を示します。このデバイスは 4MHz の高周波でスイッチングする 2 個の降圧 DC/DC コンバータを内蔵しており、LDO を使用せずに『IWR6843』の RF レールのリップル仕様を満たしています。『LP87702』は拡散スペクトラム・スイッチング周波数変調モードをサポートしており、スイッチング周波数のスプリアス振幅と電磁干渉 (EMI) スプリアスの両方をさらに減らすことができます。

図 1:『LP87702』の 1V レールでのリップル性能と『IWR6843』のリップル仕様の対比

― 『MPZ2012S101A』フェライトを使用するインダクタとコンデンサ (LC) 構成の低コスト・フィルタを 2 段目に実装

最適化済みの放熱特性

デバイスの小型化により、プリント基板の単位面積あたりの発熱量は増加しています。ミリ波レーダーの設計も例外ではありません。また、自動芝刈り機や、プラスチック・ハウジングを採用したドローンなどの小型レーダー・アプリケーションでは、熱管理が優先事項の 1 つとなり、ボード温度が上昇すると、ミリ波センサの寿命が短くなるだけでなく、RF 性能にも影響を及ぼします。

レーダー電源アーキテクチャで放熱への寄与が大きい要因は、大電流 LDO です。このLDOは、システムに著しい(1W を超える)熱を発生させ、RF 性能にも影響を及ぼします。また、大電流 LDO は高価であることに加え、ヒートシンクが必要なことから、システムのコストが増加します。レーダー・システムで LDO を使用しない電源アーキテクチャを設計することで、システムの放熱性能の低下を防ぎ、外部部品に起因する総コストの上昇やソリューション・サイズの大型化を避けることができます。

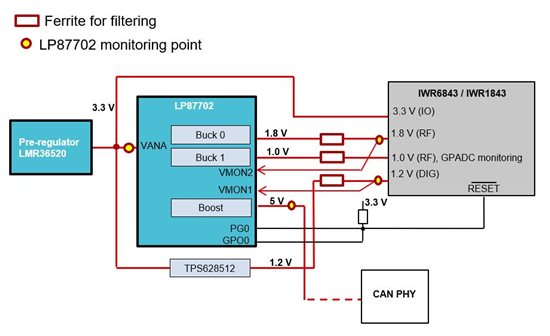

図 2 は、『LP87702』の統合型 PMIC (パワー・マネージメント IC) と外部 DC/DC 降圧レギュレータが、『IWR6843』または『IWR1483』プロセッサのすべての RF レールに電力を供給する方法を示しています。統合型昇圧回路からの 5V レールは、AGV や産業用ロボットで一般的に必要とされる CAN-FD (Controller Area Network-Flexible Data Rate) インターフェイスをサポートします。

図 2:『IWR6843』または『IWR1843』の電源ブロック図

図 2:『IWR6843』または『IWR1843』の電源ブロック図

2 個の IC を使用するソリューションは、ホット・スポットを分散し、外部ヒートシンクが不要になることが多いので、システム全体のコスト削減につながります。統合型 4MHz 降圧コンバータ (Buck 0 と Buck 1) によって、大電流 LDO が不要になり、全体の効率と熱性能が向上すると同時に、低コストの LC フィルタで『IWR6843』のノイズ性能を満たしています。

また、『LP87702』は、ホスト・プロセッサへの割り込みを設定することで、過熱保護機能も備えています。

産業用の機能安全性

産業用の各種機能安全規格は、これまで以上に重要性を増しています。これは人間が、自律型ロボット、ファクトリ・オートメーション環境の安全性スキャナ、自動歩行者用ドア、産業用のドア / ゲートなどと連携して作業する例が増えているからです。これらのシステムは、異常を検出し、それに応じて反応することが求められます。

TI の『LP87702-Q1』デュアル降圧コンバータは、AGV や産業用ロボットのような最終製品に対して規定される SIL-2 (Safety Integrity Level-2) までの機能安全要件に、チップレベルで対応しています。『LP87702-Q1』は、外部電源向けの 2 個の電圧監視入力、および 1 個のウィンドウ・ウォッチドッグを内蔵しているので、システムの複雑さを低減しやすくなり、安全性マイコンを追加する必要もなくなります。チップレベルの認証を通じて、『LP87702-Q1』は開発期間の短縮にも貢献します。

SIL の各リスク・レベルは、IEC (International Electrotechnical Commission:国際電気標準会議) 61508 という国際規格によって規定されており、コボットを含めた自動型機器と人間との間の協調で安全な動作を保証するのに役立ちます。

まとめ

レーダー・プロセッサの RF レールに電力を供給する際には、各種 LDO を低ノイズのオプションとして使用できます。ただし、LDO を導入すると、過熱、SIL への準拠、システム設計に関する検討事項が複雑になるほか、追加の部品が必要になります。その代替策として、放熱特性の改善と設計しやすさにつながる PMIC の検討をお勧めします。

参考情報(英語):

+『LP87702』データシート

+ユーザー・ガイド:"Power Supply Design for xWR Radar Using LP87702K-Q1”

+アプリケーション・レポート:“Power Management Optimizations – Low Cost LC Filter Solution”

※すべての登録商標および商標はそれぞれの所有者に帰属します。

※上記の記事はこちらの技術記事(2022年4月21日)より翻訳転載されました。

※ご質問はE2E Support Forumにお願い致します。