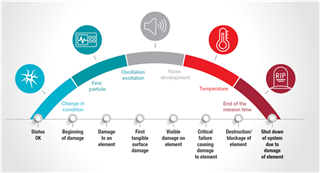

工廠生產線、製造機器人 (請見圖 1) 和風力發電機可能會因維修費用高昂的硬體故障,而發生預期外的停機事件。有些故障像是齒輪磨損、馬達與機器間連接等,在整體停機事件發生很久前就可看得出來。圖 2 說明劣化隨時間改變的各種階段。

圖 1:工廠中的機器人機械安裝

圖 2:機械從正常運作到停機的劣化過程

預測性維護是一種積極處置,可提供工廠自動化相當大的優勢。透過使用震動感測和邊緣人工智慧 (AI) 等技術,預測性維護可在故障發生前偵測潛在設備故障,讓維護團隊能在設備故障發生前採取修正措施,進而降低意外停機風險、延長設備使用壽命並提升運作效率。

震動感測技術在預測性維護中具有重要作用,可監控設備是否有磨損或其他異常跡象,邊緣 AI 則可即時進行設備監控與分析。

使用震動感測與邊緣 AI 進行預測性維護

具震動感測與邊緣 AI 的預測性維護系統包含圖 3 中的元件。

與馬達或渦輪連接的是整合式電子壓電 (IEPE) 感測器,負責測量機器中的震動。類比 IEPE 震動感測器訊號需要調節,因此由資料採集區塊將訊號自類比轉為數位域。資料分析執行時通常會使用時域和頻域圖表,並在感測器電路板進行計算,將資料與故障模型相比對。快速傅立葉轉換 (FFT) 是其中一種資料分析方法。

圖 3:使用震動感測與邊緣 AI 的預測性維護系統

劣化的馬達或渦輪在頻域圖表中會顯示較高振幅和其他突波。資料收集閘道會將資料分析結果送到雲端,再由工廠操作人員使用作業技術進行存取。

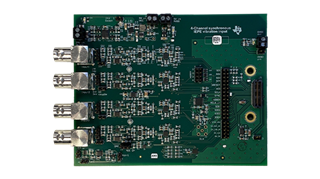

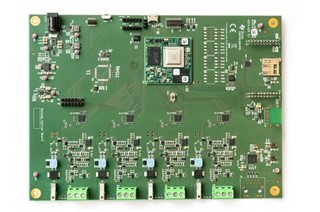

圖 4 顯示採用 TI 硬體的預測性維護系統。IEPE 感測器電路板最多可連接四個 IEPE 震動感測器。IEPE 感測器電路板也可在 ADS127L11 ΔΣ 類比轉數位轉換器 (ADC) 中執行訊號調節和資料採集。邊緣處理電路板會使用 AM2434 微控制器 (MCU) 讀取 ADC 取樣,並執行 FFT 計算和其他資料分析。邊緣處理電路板由資料線供電 (PoDL) 提供,使用單對乙太網路 (SPE) 結合資料和電力。

圖 4:展示預測性維護系統的 TI 評估

邊緣處理電路板透過 SPE 將資料分析 (如 FFT 結果) 送至閘道載板。閘道載板可從最多四個邊緣處理電路板 (以四個 SPE/PoDL 連接埠連接) 、多達 16 個 IEPE 震動感測器收集資料分析。

四通道同步震動感測器介面參考設計 (圖 5) 為同步寬頻高解析度介面。其主要目標為震動感測應用,但也適用任何需要寬頻前端的應用,例如功率因數校正中的三相電壓及電流監控。其中包含四個訊號鏈前端與四個 ADS127L11 ADC。ADC 的平行介面與感測器閘道載板 MCU 介接,並可啟用高速資料匯流排。

圖 5:IEPE 震動感測器電路板

同步四通道寬頻整合式電子壓電 (IEPE) 感測器介面與四個直接放在震動源中的獨立 IEPE 震動感測器 (例如馬達或齒輪箱) 連接。

邊緣處理電路板 (圖 6) 包含四個 AM2434 Arm® Cortex®-R5F 式 MCU、介接感測器電路板的可編程即時核心,以及 DP83TD510E SPE 實體層 (PHY)。邊緣處理電路板透過平行介面接收來自感測器電路板的 ADC 取樣。Cortex-R5F MCU 會執行 FFT 等資料分析,並透過 10-Mbps T1L SPE 介面將分析送至閘道載板。

邊緣處理電路板和 IEPE 感測器電路板透過 PoDL 接收來自 SPE 雙線連接的 24-V 電源。邊緣處理電路板在 Cortex-R5F MCU 和 TQ-Group 的 TQMa243xL 系統模組 (SOM) 上使用 FreeRTOS,其中包含 AM2434 MCU、雙資料速率四隨機存取記憶體、嵌入式多媒體卡及電源管理積體電路。SOM 可在開發閘道載板時簡化電路板配置,並縮短上市時間。

圖 6:邊緣處理電路板

閘道載板 (圖 7) 包含兩個 Arm Cortex-A53 微處理器和四個 Arm Cortex-R5F MCU。閘道載板有四個 SPE/PoDL 電源設備連接埠,可將資料和 24 V 提供至最多四個邊緣處理電路板。SPE 介面的電纜長度可達 2000 公尺。閘道載板為雲端與作業技術連接提供 Gigabit 乙太網路上行鏈路連接埠。閘道載板的作業系統為 Linux,並使用 TQ-Group 的 TQMA64XXL 系統模組 (SOM)。

圖 7:閘道載板

結論

為減少停機時間、成本與損壞,工廠運營商需投資自動化,以震動監控和邊緣 AI 支援預測性維護。TI 的類比與嵌入式產品可實現這類預測性維護技術。

其他資源

- 觀賞影片「以邊緣 AI 處理進行 IEPE 震動監控前端與高速資料擷取」。

- 了解 AM2434 微控制器、AM6442 微處理器和 DP83TD510E 乙太網路 PHY。