産業用電子機器は、より小型の基板、より洗練された形、さらに低コスト化へと向かっています。このようなトレンドがあるがゆえに、電子機器設計者はPCB(プリント回路基板)の小型化と低コスト化を進めなければなりません。FPGA(Field Programmable Gate Array)やSoC (System on Chip)を使う産業用システムでは、小型・低コストに挑戦しながら、多数の電源ラインを必要とします。柔軟なパワーICは、そのようなアプリケーションでかなりのコスト節約と小型化を実現します。

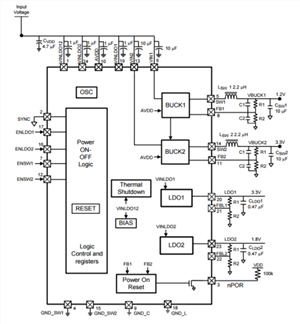

柔軟なパワーICは、同じパッケージ内に多数のDC-DCコンバータを集積しています。DC-DCコンバータではバック・コンバータや昇圧コンバータ、LDO(Low Dropout)などを組み合わせて、一つのパッケージ内に実装することができます。図1は『LM 26480』がデュアル2MHz高効率1.5Aバック・コンバータとデュアルの300mAのLDOを集積した機能ブロック図の例です。

図1 『 LM 26480』の機能ブロック図

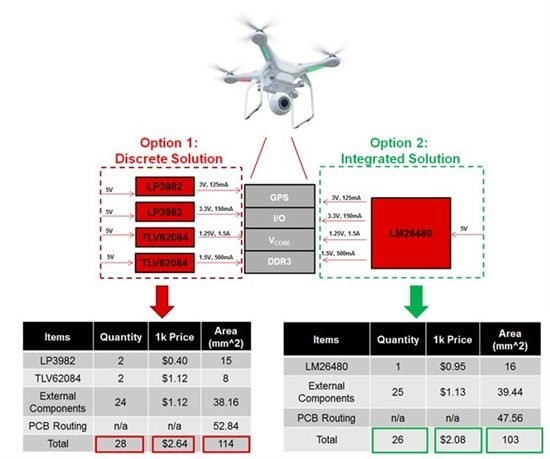

柔軟なパワーICを使うメリットを示す例を見てみましょう。1つのSoCやFPGAで制御されたドローン用のパワー・マネジメント・システムを設計することを想定してみてください。図2は、パワー・マネージメントICに最適なシステムの中に4つの部品を示しています。

図2 ディスクリート対パワー・マネージメントICの比較

ここに示された2つのパワー・ソリューションは共に、GPS(Global Positioning System)と入出力、コア電圧、システムのDDR3(Double Data Rate type3)に電源を供給する4本の独立した電源レールを必要とします。両方の選択肢とも、フロントエンドのスイッチング電源が、ドローンのバッテリ電圧を5V電源に効率良く落としており、それを入力としています(図2)。ディスクリート部品は選択肢1、またパワーICは選択肢2のように、それぞれこの5V電源電圧をさらに下げます。

2つの『 LP 3982』300mAシングル・チャンネルLDOと2つの『TLV 62084』 2Aバック・コンバータを使って、このシステムに電源を入れることを想定してください。これらのディスクリートDC-DCコンバータを使って、システムに電源を送ることができます。それでも4つの能動部品が別に必要となります。能動部品に深刻な信頼性問題があることを考えると、これは最適なソリューションとは言えません。

代わって、システムに所定の電圧と電流を1チップのみで供給できる柔軟なパワーICを使うことができます。図2に示した通りに、このソリューションには多くのメリットがあります。

まず、ディスクリート・ソリューションと比べ、パワーICソリューションは、20%以上コスト効率が高いです。次に、4つのディスクリート部品が占める基板スペースに比べると、基板スペースを10%節約できます。三つ目として、パワーICはディスクリート・ソリューションよりも外付け部品が少なくて済みますので、全体のサイズとコストはさらに下がります。そして、このBOM(Bill of Material)点数が減るので信頼性の向上につながります。

たくさんの電源が必要なシステム、特にFPGAやSoCの電源レールが必要なアプリケーションを設計する際に、パワーICの利用を検討してみてください。

参考情報

・TIの複合電源 (PMIC)概要 :FPGAとSoCの電源供給方法

・ソリューション・ガイド:TIの複合電源 概要(英語)

※上記の記事はこちらのBlog記事(2017年1月11日)より翻訳転載されました。

*ご質問は E2E 日本語コミュニティにお願い致します。