より低コストで、より航続距離の長いモデルを開発するために、複数の電気自動車 (EV) メーカーの間で競争が激化している現状で、電源システムのエンジニアは、電力損失の低減とトラクション・インバータ・システムの効率向上を求められています。これらの目標を実現できれば、航続距離を改善し、競争上の優位を確保することができます。効率向上は、電力損失の低下に関連しています。その成果は放熱性能に影響を及ぼし、放熱部分を含め、システムの重量、サイズ、コストの削減につながります。1 台の自動車が搭載するモーターの数が増加を続け、トラックも純粋な EV への移行を進めている中で、より電力レベルの高いインバータの開発に伴い、電力損失の低減を求める要求は今後も続いていきます。

トラクション・インバータは従来、IGBT (絶縁ゲート・バイポーラ・トランジスタ) を使用していました。しかし、半導体技術の進歩に伴い、SiC (シリコン・カーバイド) MOSFET (金属 - 酸化膜 - 半導体の電界効果トランジスタ) は IGBT を上回る周波数でスイッチングを行うことが可能であり、その結果、抵抗性損失 (導通損失) とスイッチング損失の点で効率を改善すると同時に、電力密度と電流密度を高めることができます。EV のトラクション・インバータ内で SiC MOSFET を駆動し、特に 800V バスを使用して 100kW を上回る電力レベルを達成しようとする場合には、信頼性の高い絶縁技術、高い駆動能力、障害監視機能や保護機能といった特性を備えた絶縁型ゲート・ドライバが必要になります。

トラクション・インバータ・システム内の絶縁型ゲート・ドライバ

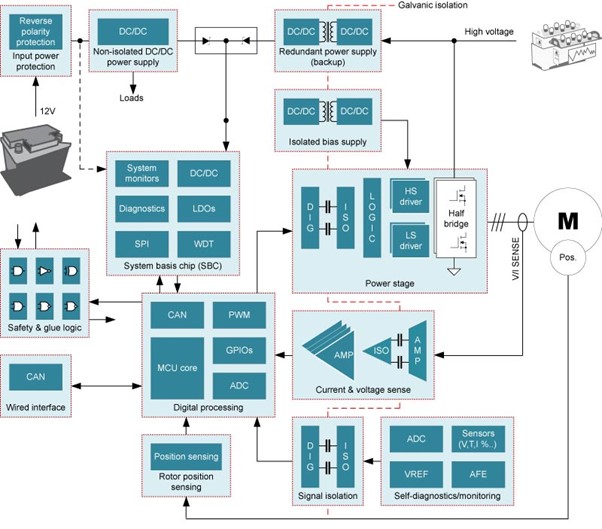

図 1 に示す絶縁型ゲート・ドライバ IC は、トラクション・インバータの電力供給 (パワー・デリバリ) ソリューションに不可欠な要素です。ゲート・ドライバは、低電圧側と高電圧側 (入力と出力) の間でガルバニック絶縁を実現します。また、SiC または IGBT ベースの 3 相モーター向けハーフブリッジの低電圧側および高電圧側出力段を駆動し、さまざまな障害条件を監視して対処することができます。

図 1:EV のトラクション・インバータのブロック図

SiC MOSFET のミラー・プラトーと、駆動能力の高いゲート・ドライバの利点

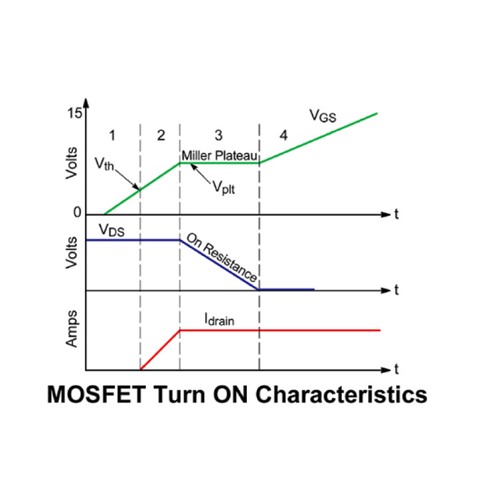

特に SiC MOSFET の場合、ゲート・ドライバ IC は、ターンオンとターンオフのエネルギーを含め、スイッチング損失と導通損失を最小化する必要があります。MOSFET のデータシートには、ゲート電荷の特性が掲載されています。その曲線を参照すると、図 2 に示すように、平坦でほぼ水平な区間がありますが、これをミラー・プラトーと呼びます。MOSFET がオン状態とオフ状態の間で費やす時間が長くなるほど、より多くの電力を失います。

図 2:MOSFET のターンオン特性とミラー・プラトー

図 2:MOSFET のターンオン特性とミラー・プラトー

SiC MOSFET のオン / オフを切り替えると、ゲート - ソース間電圧 (VGS) はゲート - ソースのスレッショルド (VGSTH) を超え、ミラー・プラトー電圧 (Vplt) にクランプされて、その値にとどまります。電荷と静電容量が固定値であるためです。MOSFET のオン / オフを切り替えるには、十分なゲート電荷の追加または除去 (充電または放電) が必要です。電力損失を低減するには、ゲート電荷を追加または除去するために絶縁型ゲート・ドライバが MOSFET を大電流で駆動する必要があります。式 1 は、絶縁型ゲート・ドライバが追加または除去する必要のある SiC MOSFET の電荷を計算するもので、MOSFET のゲート電流はゲート電荷に比例することを示しています。

QGATE = IGATE × tSW (1)

ここで、IGATE は絶縁型ゲート・ドライバ IC の電流、tSW は MOSFET のターンオン時間です。

150kW 以上のトラクション・インバータ・アプリケーションの場合、ミラー・プラトーを越えて SiC FET のオン / オフを高スルーレートで切り替え、より高いスイッチング周波数を活用するために、絶縁型ゲート・ドライバは 10A を上回るドライブ能力を実現する必要があります。SiC FET は逆回復電荷 (Qrr) がより小さく、広い温度範囲にわたってオン抵抗 (RDS(on)) の安定性が高いため、より高いスイッチング速度に対応できます。MOSFET がミラー・プラトーにとどまる時間が短いほど、電力損失と自己発熱が減ります。

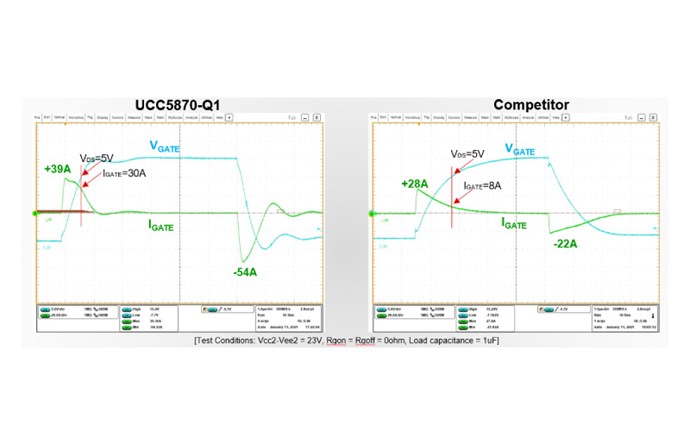

TI の『UCC5870-Q1』と『UCC5871-Q1』 は、大電流に対応した機能安全準拠の 30A ゲート・ドライバであり、基本絶縁または強化絶縁を採用しているほか、マイコンへの障害通知を目的とした SPI (シリアル・ペリフェラル・インターフェイス) デジタル・バスを搭載しています。図 3 は、『UCC5870-Q1』と他社製ゲート・ドライバの間で、SiC MOSFET のターンオンを比較したものです。『UCC5870-Q1』ゲート・ドライバは 39A のピーク値に対応し、ミラー・プラトーで 30A の電流を維持するので、より高速なターンオンという望ましい結果が得られます。2 つのドライバの間で青い VGATE の波形の立ち上がりを比較すると、ターンオンがより高速であることは明らかです。10V のミラー・プラトー電圧で、『UCC5870-Q1』は 30A のゲート・ドライバ電流を供給するのに対し、他社製デバイスのゲート・ドライバ電流は 8A です。

図 3:TI の絶縁型ゲート・ドライバと他社製デバイスで SiC FET のターンオンを比較

図 3:TI の絶縁型ゲート・ドライバと他社製デバイスで SiC FET のターンオンを比較

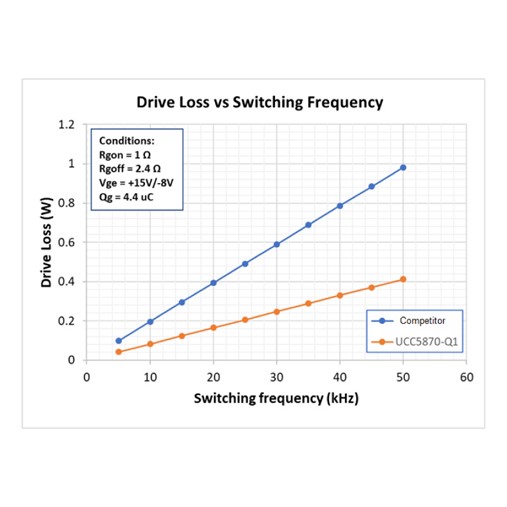

絶縁型ゲート・ドライバの電力損失への寄与

ゲート・ドライバのミラー・プラトーを比較すると、図 4 に示すように、ゲート・ドライバ内のスイッチング損失にも関連していることがわかります。この比較で、ドライバのスイッチング損失の違いは 0.6 W です。これらの損失はインバータ内の全体的な電力損失に寄与するもので、大電流ゲート・ドライバの必要性を強調する測定結果になります。

図 4:ゲート・ドライバのスイッチング損失とスイッチング周波数の関係

図 4:ゲート・ドライバのスイッチング損失とスイッチング周波数の関係

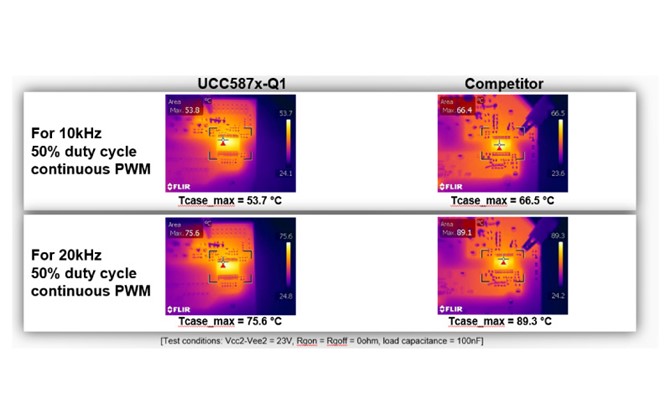

放熱

電力損失は最終的に温度上昇を意味し、このことが原因で熱管理が複雑になり、ヒートシンクの採用、または放熱目的でプリント基板 (PCB) の銅箔層を厚くすることにつながります。駆動能力が高ければ、ゲート・ドライバのケース温度の抑制に役立ち、ゲート・ドライバ IC の温度を放散することを目的とした高額なヒートシンクや追加の PCB グランド層の必要性を低減できます。図 5 に示す熱画像で、『UCC5870-Q1』は 15℃ 低い温度で動作しています。これは、スイッチング損失が低く、ミラー・プラトーでの駆動電流が大きいためです。

図 5:SiC FET を駆動する『UCC5870-Q1』と他社製ゲート・ドライバの放熱を比較

図 5:SiC FET を駆動する『UCC5870-Q1』と他社製ゲート・ドライバの放熱を比較

まとめ

EV のトラクション・インバータの電力が 150kW 超へと増加している状況の中、ミラー・プラトーで最大の電流駆動能力を達成する絶縁型ゲート・ドライバを選定すれば、SiC MOSFET の電力損失を低減し、スイッチング周波数を高速化することができます。その結果、効率が向上し、新しい EV モデルの航続距離延長につながります。機能安全に準拠する TI の『UCC5870-Q1』と『UCC5871-Q1』はいずれも 30A のゲート・ドライバであり、実装に役立つ設計サポート・ツールが多数利用できます。

参考情報

+IGBT と SiC の各パワー・スイッチの駆動に関する詳細については、e-Book『IGBT & SiC Gate Driver Fundamentals』 (英語) をご覧ください。

+International Organization for Standardization 26262-compliant UCC5870-Q1 gate driver data sheet (英語) をダウンロードできます。

+トラクション・インバータ・システム内の絶縁型ゲート・ドライバを設計する方法の詳細については、アプリケーション・レポート『HEV/EV Traction Inverter Design Guide Using Isolated IGBT and SiC Gate Drivers』 (英語) をご覧ください。

+分散アーキテクチャを使用してトラクション・インバータを設計する方法の詳細については、技術記事『分散型電源アーキテクチャを採用して次世代 EVシステムを駆動』をご覧ください。

※すべての登録商標および商標はそれぞれの所有者に帰属します。

※上記の記事はこちらの技術記事(2022年6月10日)より翻訳転載されました。

※ご質問はE2E Support Forumにお願い致します。