エレベータに乗り、ある階から他の階へ移動するときには、滑らかで安全な動作を期待するはずです。エレベータのドライブつまり駆動機構内では、高精度のモーション・コントロール機能により、エレベータが規定の位置で止まるように、またゆっくり減速して完全停止するように制御が行われます。このような高精度のモーション・コントロール機能がなければ、エレベータがビルの床とは不揃いな位置で停止し、中にいる利用者を不安で危険な状況にさらすおそれがあります。

ロボット、コンピューター数値制御機械 (CNC) 、ファクトリ・オートメーション機器はいずれも、製品を適正に製造し、ワークフローを維持するために、自らのサーボ・ドライブを通じた高精度の位置制御 (および多くの場合は高精度速度制御) を必要とします。

高精度のモーション・コントロールを実現するには、産業用ドライブの多くの要素がそれぞれ重要であり、これにはセンシング、処理、アクチュエータ駆動という、リアルタイム制御の設計にとって基礎となる 3 つのサブシステムがすべて該当します。この記事では、各サブシステムの実現技術に関する複数の例を解説します。

センシング

高精度の位置センシングや速度センシングなしで、高精度のモーション・コントロールを実現することは不可能です。センシングには、モーター・シャフトの角度位置や速度のセンシング、またはコンベヤの直線位置や速度のセンシングなどが該当します。設計者は多くの場合、光学式インクリメンタル・エンコーダを実装します。このエンコーダは、位置と速度をセンスするために、1 回転ごとに数百個から 1,000 個ほどのスロットを使用します。この種のエンコーダは通常、直交エンコーダ・パルス (quadrature encoded pulse:QEP) を使用してマイコン (MCU) とのインターフェイスを確立するので、QEP インターフェイス機能が必要です。

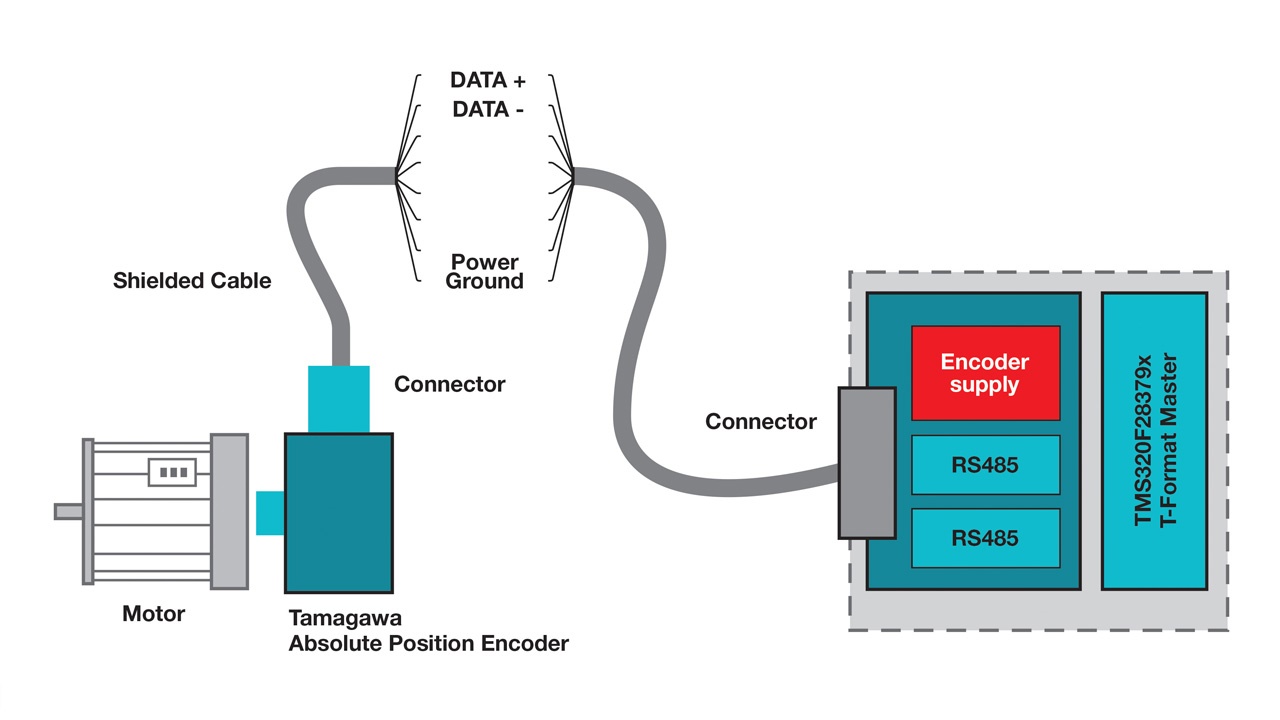

非常に高精度なアブソリュート・エンコーダは、一般にインクリメンタル・エンコーダよりも 1 回転あたりのスロット数がずっと多く、また、絶対角度位置を取得できるよう精密に取り付けられます。センスした位置をデジタル表現値に変換し、標準的なプロトコルに従ってエンコードします。そのようなプロトコルの例として、Tamagawa の T-format と、iC-Haus GmbH の Bidirectional Serial Synchronous (BiSS) C を挙げることができます。最近までは、このようなエンコーダとのインターフェイスを確立するために FPGA (フィールド・プログラマブル・ゲートアレイ) が必要でしたが、現在は図 1 に示すように、マイコン (MCU) を使用して同じ機能を実現するのが一般的になっています。T-format と BiSS C の各プロトコルは通常、ほとんどのマイコンの一般的な通信ポートや通信インターフェイスでサポートされているシリアル・ペリフェラル・インターフェイス (SPI)、ユニバーサル非同期レシーバ/トランスミッタ (UART)、コントローラ・エリア・ネットワーク (CAN) などのプロトコルとは異なり、多くの場合はカスタマイズ可能なロジック・ブロックまたは独自仕様の処理ユニットを必要とします。

図 1. TI の制御マイコンとのインターフェイスを確立したアブソリュート・エンコーダ

アブソリュート・エンコーダの土台として、電磁気系回路、またはリゾルバのような回路を使用することもできますが、これらの場合、電気的な正弦波信号を高精度測定する必要が生じます。したがって、高精度オペアンプと電圧リファレンスも重要になります。モーター制御とモーション・コントロールのために、モーターの電流と電圧の高精度センシングも常に必要です。センサレス制御を適用する場合は特に重要です。一般的なソリューションは、絶縁型または非絶縁型のアンプに、ローサイド電流センシング機能を内蔵したドライバを組み合わせ、インライン・センシングまたはインバータのレッグでのローサイド・センシングを行うことです。

処理

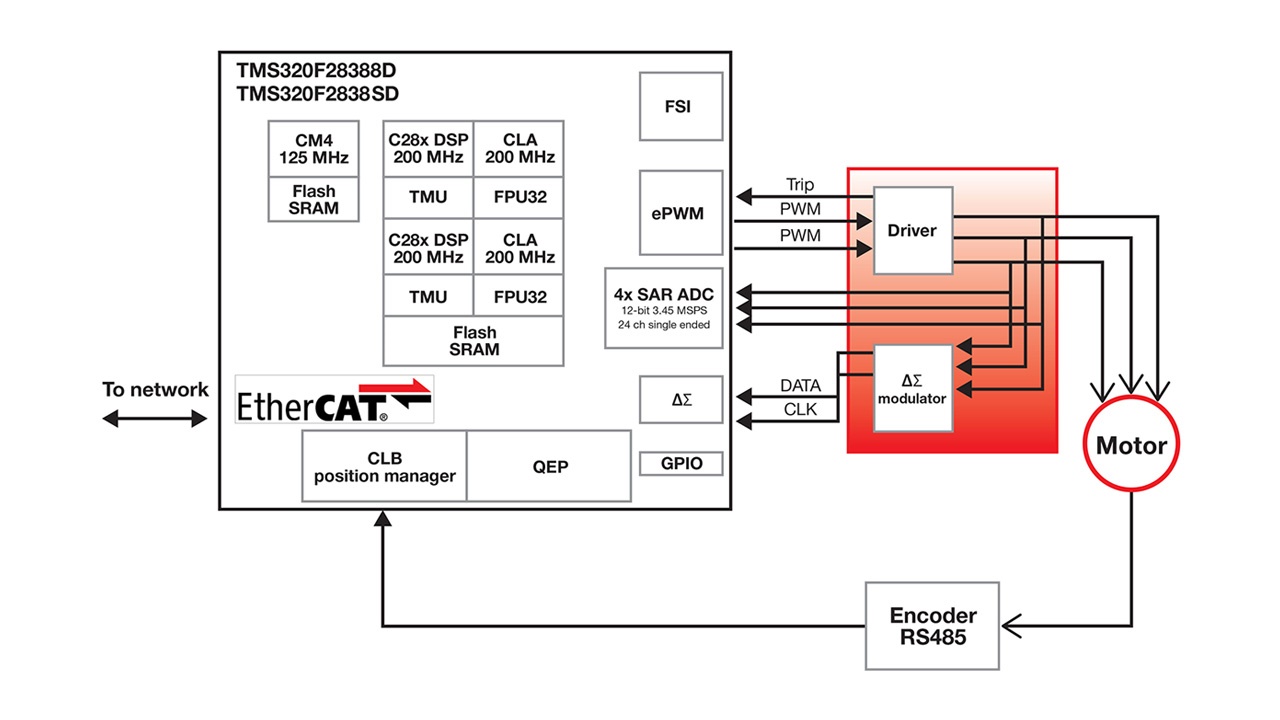

高精度のモーション・コントロール・システム内で、モーション・コントロールのプロファイルとアルゴリズムを実行するには、計算能力の高いマイコンが必要です。必要な精度と確度を達成できるように、この種のマイコンは通常、32 ビットのワード長と、64 ビット浮動小数点のネイティブ・サポートを採用しています。アルゴリズム全般は、三角関数、対数、指数の各算術演算に大きく依存するので、多くのマイコンはハードウェア・アクセラレータを搭載しています。

制御対象であるモーション軸の数、または制御ループの数を考慮し、設計者は多くの場合、マルチ中央演算装置 (CPU) アーキテクチャ、または CPU に似たアクセラレータの並列動作を採用します。スーパーバイザや通信のような付加的なタスクも、マルチ CPU を実装する理由の 1 つです。

リアルタイム制御アプリケーションを実現するには、電流、電圧、位置、速度の各測定値を収集してから制御出力を更新するまでの、シグナル・チェーン全体の合計レイテンシが、制御性能に直接的な影響を及ぼし、さらに精度にも影響する可能性があります。一部のマイコンは制御アクションを直接生成できるように、オンチップ・アナログ・コンパレータを複数搭載しているので、レイテンシと CPU の負担を大幅に低減できます。割り込みへの高速応答や、コンテキストの保存と復元も同様に重要です。

優れた処理能力を達成するだけでは十分ではありません。モーション・コントロール用マイコンは、12 ビットと 16 ビットの A/D コンバータ、QEP インターフェイス、エッジとパルスの高分解能キャプチャ、パルス幅変調 (PWM) 出力など、一般的な制御ペリフェラルも搭載しています。カスタム・ロジックとタイミング・シーケンスを実装できる能力も、要件の 1 つになります。

設計者がすばやく開発を開始して設計をチューニングできるように、マイコンやモーター・ドライバの各ベンダはモーター制御とモーション・コントロールの各アルゴリズムを公開しています。例として、センサレス・オブザーバのようなコア・アルゴリズム、ソフトウェア・ライブラリ、GUI で設定できる包括的な制御コードなどです。

図 2 に、産業用ドライブ向けの制御マイコンの概念図を示します。

図 2:産業用ドライブ向けのマイコン

アクチュエータ駆動

意図した制御アクションを実現するには、電源デバイスとドライバが必要であり、通常はアクションに対応したデューティ比に基づく PWM という形式を使用します。これらの PWM パルスを高精度で制御することが重要です。そのためにドライバは、最小のタイミング・スキューで、必要なドライブ能力を達成する必要があります。電源デバイスは、意図したとおりの厳密なタイミングでオン/オフの切り替えを行う必要があります。この種のドライバは現時点で広く入手可能であり、過電流保護や過熱保護などの追加機能も搭載しています。最新のワイド・バンドギャップ電源デバイスは、高速かつ高精度のオン/オフ・タイミングを確実に実現できます。ワイド・バンドギャップ・デバイスには、高速なスイッチング速度や小さいスイッチング損失という利点があるので、高速な制御ループを実現して、安定性と性能を向上させることもできます。

高精度に加え、多くのアプリケーションはコンパクトなモーター制御設計を必要とします。その場合、必然的に電流センシング機能と電源モジュールを内蔵したドライバが必須になります。

まとめ

産業用ドライブにとって、高精度のモーション・コントロールは不可欠です。センシング、処理、アクチュエータ駆動という、リアルタイム制御の設計にとって基礎となる 3 つのサブシステムすべてに対応できる技術的なソリューションを採用することで、高精度のモーション・コントロールを実現できます。

参考情報

- e-book『C2000

MCU DesignDRIVE Solutions for Industrial Motor Drives』 (英語) で詳細をご覧ください。

- 高速シリアル・インターフェイス (FSI) を使用する分散型多軸サーボ・ドライブのリファレンス・デザインをダウンロードできます。

- アプリケーション・ノート『FSI Bandwidth-Optimization for Multi-axis Servo Control』 (英語) をご覧ください。

- アプリケーション・ノート『Optimized Trigonometric Functions on TI Arm Cores』 (英語) をご覧ください。

- 技術記事『Factory automation design made simple with multiprotocol industrial Ethernet systems』 (英語) をご確認ください。

- アプリケーション・ノート『Industrial Communication Protocols Supported on Sitara

Processors and MCUs』 (英語) をご覧ください。