실시간 MCU를 통한 전력 전자 장치의 전력 효율 및 밀도 최적화

전력 전자 장치 설계자들은 다축 드라이브부터 태양 에너지 저장 장치, 전기 자동차(EV) 충전소 및 EV 온보드 충전기에 이르기까지 산업 및 자동차 설계에서 전력 효율과 전력 밀도를 높이기 위해 노력하고 있다.

주요 설계 과제 중 하나는 시스템 비용을 줄이면서 실시간 제어 성능을 향상시키는 것인데, 이 과제를 해결하기 위한 일반적인 접근 방식은 초저지연 제어 루프 처리가 가능한 아날로그 및 제어 주변 장치와 함께 고도로 통합된 MCU(마이크로 컨트롤러)를 사용하는 것이다.

실시간 제어 성능: 지연 시간이 중요

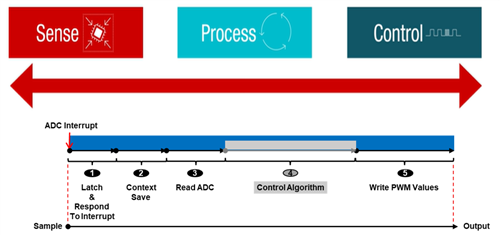

몇 가지 예를 살펴보기 전에 지연 시간을 대략적으로 살펴보자. 다축 드라이브, 로봇 공학, 에너지 저장 시스템을 갖춘 태양광 인버터, 전기차 충전소 및 전기차 자체에서 제어 성능은 MCU가 신호를 얼마나 빠르게 샘플링, 처리 및 제어할 수 있는지와 직접적으로 관련이 있다. 그림 1은 아날로그-디지털 컨버터(ADC)가 신호를 측정할 때부터 CPU가 정보를 처리할 때, 그리고 궁극적으로 펄스-폭 변조기(PWM)가 전력 단계를 제어할 때까지의 실시간 신호 체인 및 신호 지연 시간을 보여준다. 초저지연 제어 루프 처리를 달성하려면 이 숫자를 가능한 한 작게 설정해야 한다.

그림 1: 실시간 성능 및 지연 시간의 개념

디지털 전력의 경우, 더 높은 전력 밀도를 달성한다는 것은 DC/DC 스테이지의 스위칭 주파수를 50kHz에서 100kHz, 500kHz 등으로 증가시킨다는 것을 의미할 수 있다. PWM 주파수에 동기화된 조절 루프와 함께 100MHz에서 실행되는 MCU를 사용하는 경우, 10kHz에서는 각 PWM 인터럽트 사이에 10,000개의 CPU 사이클을 사용할 수 있으며 100kHz에서는 1,000사이클로 떨어진다. 주파수가 증가함에 따라 프로세스 제어를 감지할 수 있는 시간이 줄어들기 때문에 MCU 아키텍처를 최적화하여 실시간 신호 체인에서 가능한 모든 주기를 절약해야 한다.

태양광 인버터 에너지 저장 시스템에서 차세대 전력 공급 활성화

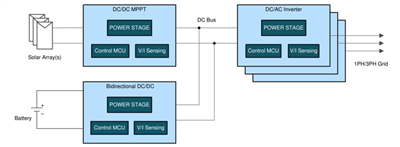

태양광 인버터 시장은 그림 2에서 볼 수 있듯이 에너지 저장 시스템(하이브리드 인버터)의 통합으로 진화하고 있다. 이는 양방향 에너지 흐름 제어라는 과제를 제시한다. 단일 칩 아키텍처에는 많은 수의 고해상도 PWM 채널과 TMS320F28P650DK C2000 32비트 MCU와 같은 추가 고해상도 ADC 입력이 있는 MCU가 필요하다.

그림 2: 에너지 저장 시스템이 통합된 태양광 인버터 아키텍처

응용 분야 전반에서 재생 가능한 에너지에 대한 증가하는 요구를 충족시키기 위해 태양광 인버터는 더 높은 전력 효율과 향상된 총 고조파 왜곡 성능이 필요하다. 한 가지 접근 방식은 전원 스위치를 올바른 순서로 안전하게 켜고 끌 수 있도록 복잡한 전력 알고리즘과 복잡한 프로그래밍 가능 논리 장치 또는 필드 프로그래밍 가능 게이트 어레이와 같은 추가 외부 로직의 조합으로 구현되는 최신 다상, 다단계 인버터 전력 아키텍처로 전환하는 것이다. 이로 인해 보드 공간과 시스템 비용이 추가된다.

온보드 커스텀, 최소 데드밴드 및 불법 콤보 로직(파괴적인 온/오프 시퀀스를 방지하는 MCU 기능)을 여러 PWM 모듈에서 지원할 수 있는 MCU는 설계자가 비용을 절감하면서 외부 로직을 줄이거나 제거할 수 있는 기회를 제공함으로써 설계를 더욱 단순화할 수 있다.

또한 과전류 및 과전압 이벤트로부터 전력 컨버터를 보호하기 위해서는 PWM 장치를 통합 아날로그와 유사한 윈도우 콤퍼레이터와 긴밀하게 연결하는 것이 중요하다. 전원 토폴로지에 따라 공진 모드 컨버터 피크 전류 및 밸리 전류 모드 제어를 구현할 수 있는 PWM 장치가 있는 MCU를 선택해야 한다.

EV 온보드 충전기에 더 쉽고 빠르게 통합 구현

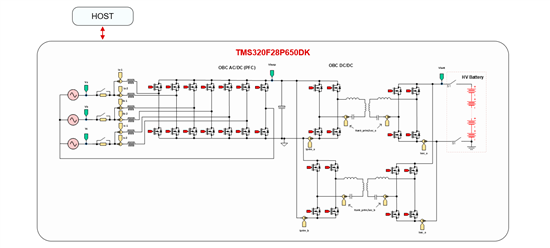

전 세계적으로 전기차의 수가 증가함에 따라 설계자는 온보드 충전기를 더욱 통합하고 비용을 절감할 수 있는 새로운 솔루션을 찾아야 한다. 일반적인 구현은 온보드 충전기 역률 보정 단계를 위한 MCU와 온보드 충전기 DC/DC 단계를 위한 MCU로 구성되며, 그 사이에 절연이 이루어진다.

단일 MCU를 구현하면 MCU로 신호를 다시 전송하는 데 필요한 절연이 증가할 수 있지만, 적은 수의 컨트롤러 영역 네트워크 트랜시버, 전압 레귤레이터, 전력 관리 집적 회로, 작동 증폭기 및 호스트 MCU로의 통신을 위한 절연 등 부품 수가 줄어들어 비용이 절감되므로 이를 상쇄할 수 있다.

그림 3은 최대 22kW의 3상 온보드 충전기 전력 스테이지 토폴로지를 제어하는 단일 MCU를 보여준다. PFC 스테이지는 2상 인터리브 토템폴이고 DC/DC 스테이지는 전계 효과 트랜지스터의 변압기 크기와 정격 전류를 줄여주는 듀얼 커패시터-인덕터-인덕터-커패시터(CLLLC)이다.

그림 3: 단일 MCU로 제어되는 3상 EV 온보드 충전기(PFC + DC/DC)

필요한 최소 MCU 하드웨어 리소스(PWM, ADC, 콤퍼레이터)를 처리한 후에는 CPU 오버헤드를 줄이면서 소프트웨어 통합을 더 많이 모색해야 한다. 통합을 통해 단일 장치에서 더 많은 신호를 샘플링할 수 있으므로 하드웨어 기반 오버샘플링 및 오프셋 보정이 내장된 ADC가 포함된 MCU를 선택하면 소프트웨어 설계가 간소화되어 MCU의 사이클 효율성이 향상되고 제어 루프를 더 빠르게 실행할 수 있다.

또 다른 과제는 다양한 실시간 제약 조건이 있는 여러 작업의 소프트웨어 통합이다. PFC, DC/DC, 하우스키핑 및 안전이 공존해야 하므로 소프트웨어 개발이 더욱 복잡해진다.

단일 코어 MCU에서 분산 메모리, PWM 및 아날로그 리소스를 사용하는 멀티 코어 MCU 아키텍처로 전환하면 하나의 코어는 PFC를 제어하고 다른 하나는 두 개의 CLLLC를 실행하는 등 다양한 코어에 서로 다른 제어 루프 주파수를 할당할 수 있는 기회를 창출할 수 있다. 각 코어는 서로 다른 독립 주파수로 제어 루프를 실행할 수 있다. 토템폴은 일반적으로 고정 주파수이지만 온보드 충전기의 DC/DC 전력 변환 단계(그림 3)는 변경된다. 또한 멀티코어 아키텍처로 전환하면 (코어당 각 제어 루프를 최적화할 수 있기 때문에) 보다 안정적이고 정밀한 과전류 및 과전압 보호가 가능하며, 외부 모니터링 부품의 필요성을 제거하여 비용을 절감할 수 있는 기회를 제공한다.

몇 분 만에 충전되는 전기차, 모든 가정에 설치되는 태양열 시스템과 에너지 저장 장치, 더 효율적인 로봇과 자동화로 에너지 사용량을 줄이는 공장 등 실시간 제어 MCU의 혁신은 더 깨끗하고 안전하며 효율적인 세상을 위한 발판을 마련하는 데 도움이 될 것이다.