車載機器用の電源ICを選ぶ際にしばしば見落とされることは、データシートに記載された仕様ではなく、そのデバイスが最終機器内でどのような動作をするか、ということです。データシートはそのICの性能を記述しているだけで、そのデバイスが閉ループでどのように動作するか、またシステム内のその他の部品と、どのような相互作用をするかについては、見落とされがちです。このことは、車載機器のフロントエンド電源を選択する際に、さらに重要です。このような、バッテリーに直結される電源は、高効率、小型のソリューション・サイズ、そして(電磁的に)非常に静かな動作が求められます。

車載機器用の電源ICを選ぶ際にしばしば見落とされることは、データシートに記載された仕様ではなく、そのデバイスが最終機器内でどのような動作をするか、ということです。データシートはそのICの性能を記述しているだけで、そのデバイスが閉ループでどのように動作するか、またシステム内のその他の部品と、どのような相互作用をするかについては、見落とされがちです。このことは、車載機器のフロントエンド電源を選択する際に、さらに重要です。このような、バッテリーに直結される電源は、高効率、小型のソリューション・サイズ、そして(電磁的に)非常に静かな動作が求められます。

TIの新製品である『LM53635-Q1』レギュレータは、単独で、コンバータIC以上の機能を提供します。この製品は、動力伝達機構、エンジンやブレーキなどの車載の電気機械システムの高ノイズで過酷な環境下において、最先端のプロセッサ製品やセンサ製品を使い、高度に洗練されたECU(電子制御ユニット)が過酷な使用条件に耐久するように、電源コンディショニング回路も提供します。フロントエンド電源は、2倍のバッテリー電圧や、ロード・ダンプなど、故障やユーザー条件にも対応し管理しなければなりません。この記事では、車載機器用の電源を設計する場合に考慮すべき事項や、困難な問題をより管理しやすくするために製品設計に追加する機能について説明します。さらに、TIの新しい36V、2.1MHz動作の同期整流降圧型レギュレータ製品についても解説します。

最新のクルマには、数多くの燃費向上機能が搭載されています。その一つにエンジンのスタート/ストップ(始動・停止)動作があります。スタート/ストップ動作は、クルマが渋滞や交通信号で停止した場合にエンジン・スイッチをオフにして燃料を節約するものです。コールド・クランクと呼ばれる状態(エンジンが冷えた状態からの、バッテリーとセルフスターターを使った始動)も、同様の電気的負荷をシステムに与えます。エンジンのクランキングはシステムに重い負荷を与え、バッテリー電圧の低下を発生します。

スタート/ストップ時やコールド・クランク時には、電圧が劇的に低下し、降圧型コンバータの安定化機能の範囲外まで低下することがあります。場合によっては、システムを補助するために、昇圧型コンバータを使う必要もあるでしょう。突然の電圧低下にも対応できる電源を設計すれば、昇圧型回路の手間やコスト、実装面積や消費電力を削減することが可能です。

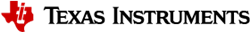

100パーセントに近いデューティ・サイクル、非常に短い最小オフタイム、低いオン抵抗のハイサイドFET(電界効果トランジスタ)などの特長を併せ持つ『LM53635-Q1』は、全負荷と全動作温度範囲で低電圧においても0.6V未満の入出力電位差をサポートしながら、複雑な回路の追加なしで、下流の電源のための安定化機能を保持します。(図1)

図 1: 『LM53635-Q1』の入出力電位差特性

低EMI(電磁妨害)特性の電源を提供することは、車体の中で、より複雑さを増すワイヤ・ハーネスや、システムに追加されるECUノード数の増加などのため、より重要になりつつあります。ハーネスの各配線やECUは、車体周辺に輻射され、他のアプリケーションに影響を与えるおそれを持つノイズを発生する能力があります。安全アプリケーションの増加に伴い、低EMIの電源を提供する能力は非常に重要になります。TIでは、『LM53635-Q1』を搭載した設計で、数種類のEMIを低減するための手法を使っています。

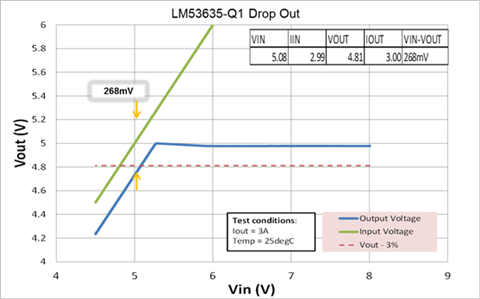

その一つは、『LM53635-Q1』の安定化機能とフィルタ機能に使う受動部品の配置や位置が最適になるように、このデバイスのパッケージ・レイアウトを設計したことです。図2に示すように、高周波用の入力コンデンサを対称に配置し、それらのコンデンサを、それぞれ、スイッチング・ノードの両側にアースします。このことで、GNDとスイッチの間のインダクタンスを減少させ、ノイズを打ち消します。

図 2: 高周波入力コンデンサ(CIN)の配置

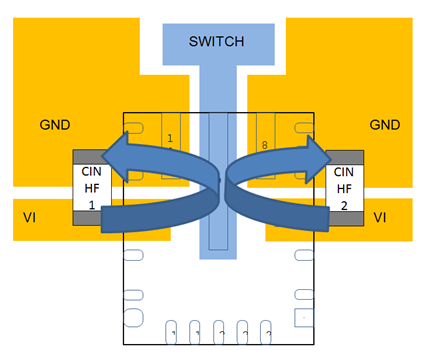

さらに、パッケージを一定の手法で製作することで、パッケージ内の浮遊ループ・インダクタンスや浮遊容量を減少させることが可能で、ノイズ発生の大きな原因であるスイッチング・ノードのリンギングを低減できます。図3からも分るように、ノイズをノイズ源で低減できれば、追加部品で発生する問題に対応しなくて済む、という考えに基づくものです。

図 3: 『LM53635-Q1』のスイッチング・ノード波形

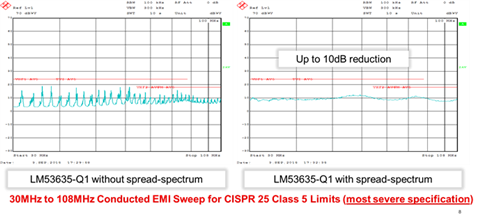

システム内のノイズを低減する他の手法に、スプレッド・スペクトラムがあります。この手法では、スイッチングの中心周波数(この場合は2.1MHz)を変調し、主な高調波や高次の高調波を抑圧するものです。このスプレッド・スペクトラム方式は、全体的なノイズ・ピークの減少には非常に有効ですが、その名前が表すように、ノイズを分散させるのみであるため、ノイズフロアの低減には効果がありません。しかし、スプレッド・スペクトラム方式は高周波の高調波の低減に効果があり、しばしば、OEM向けの厳格なEMI標準規格への準拠に役立つほか、プリント基板設計の簡素化、フィルタ部品のサイズの縮小やコストの削減も可能にします。

図4 は30MHz~108MHzの周波数帯で、『LM53635-Q1』のノイズを測定した結果です。左がスプレッド・スペクトラム機能をオフにした場合、右がオンにした場合です。

図4: スプレッド・スペクトラム機能による高周波の高調波の抑圧の様子

図4: スプレッド・スペクトラム機能による高周波の高調波の抑圧の様子

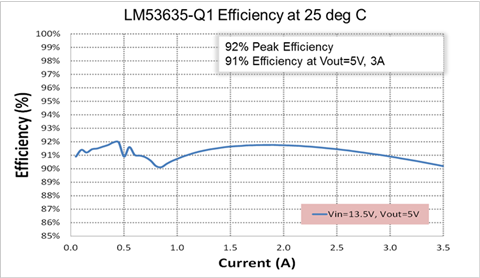

さらに解決しなければならない問題の一つは、実装面積の制約や周囲の動作環境に起因する過熱です。現行の車載設計の製品の多くは、しばしば、車載製品の設計の中で、それまで使われていた機械的な機能や、使用可能な空きスペース内の、規定のフォームファクタやサイズ内に実装されます。その実例がリアミラーです。リアミラーは、過去には簡単な手動機器でしたが、カメラをはじめとした新しい機能を搭載するため、電子回路を実装されるようになっています。太陽熱や鏡を収める材料(その多くはプラスチック)によって、電子回路の温度はプリント基板上で最大105℃ に達することがあります。電子回路の実装を管理するため、電源は十分に小型でなければなりませんが、自己発熱を防ぐために、高効率である必要もあります。TIでは、『LM53635-Q1』 を、損失を最小限にするため高効率をサポートするよう設計したほか、電源を構成するために必要な追加部品を可能な限り小型化するために2.1MHzで動作させ、温度やサイズの処理を実現しています。(図5)

図 5: 『LM53635-Q1』 の電力変換効率(スイッチング周波数2.1MHz)

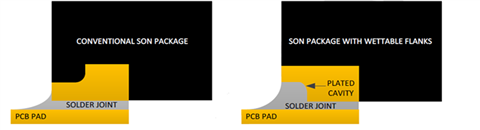

車載製品の設計では、品質の維持も重要です。特に安全目的のシステムの設計では、より重要となります。ハンダ付性能も、しばしば信頼性向上に関わる要素の一つになります。

ハンダ接合の品質を向上するためには、数種類の手法を使うことができます。その一つが図6に示すウェッタブル・フランクです。このウェッタブル・フランク工程では、光学検査を可能にするため、パッケージの端をカットして空洞を作り、より視認性が高いウェッティングをピンの側面に作ります。この手法は、適切なハンダ付けを確保するためのパッケージのX線検査が不要で、かつ完全なハンダ接合の確保に役立ちます。

図 6: 『LM53635-Q1』に採用されたウェッタブル・フランクメッキ(右)

この記事で強調したように、車載用電源の設計時には検討すべき事項が多く、かつ、その設計に機能を追加することで、各問題をより管理しやすくなります。これらを理解することで、設計期間の短縮、より小型で、より低い所有コストを実現できます。TIの『LM53635-Q1』を使って、車載機器のEMI、過熱やシステムの各問題を解決するビデオをご覧ください。

追加資料:

- TIの2.1MHz動作車載用コンバータ製品ファミリの詳細を参照

- 次の製品設計向けに『LM53635-Q1』レギュレータを検討

- 「車載インフォテインメント向け電源システムのリファレンス・デザイン」をダウンロードし、車載インフォテインメント・システム向けのフル・オフ・バッテリー(バッテリーの電圧変動の影響を完全に切り離す)フロントエンド電源を参照

- ブログ記事「車載機器におけるウェッタブル・フランクメッキQFNパッケージのメリット」で、ウェッタブル・フランク・パッケージの詳細を参照

上記の記事は下記 URL より翻訳転載されました。

*ご質問は E2E 日本語コミュニティにお願い致します。