先進運転支援システム (ADAS) にとって、フロント カメラ ユニットは重要なコンポーネントです。特に、NCAP (New Car Assessment Program:新車評価プログラム) では現在、自動緊急ブレーキやフロント衝突防止機能が標準機能として要件に含まれています。フロント カメラは、アダプティブ クルーズ コントロール、歩行者検出、車線維持支援、道路標識認識など他の ADAS 機能にも役立ちます。

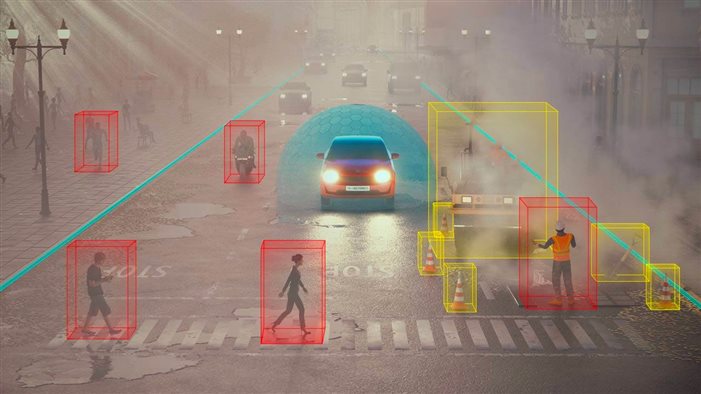

図 1 は、いくつかの ADAS 機能を有効にするために、カメラをどのように使用して物体を検出しているかを表しています。

図 1:カメラを使用したリアルタイム処理

ビジョン前処理、奥行きや動きに関するアクセラレーション、AI ネットワーク処理など、ADAS 機能を支援する各種処理タスクを実行するために、システム内の SoC (システム オン チップ) には効率的な電源が必要となります。ADAS フロント カメラを設計する際には、電源に関する主な課題が 4 つあります。

課題 1:小さなソリューション サイズ

フロント カメラはフロント ガラス上に配置されるため、サイズ要件が厳しくなります。カメラ モジュールには、1 つまたは 2 つのカメラを搭載することがあります。1 つ目はより広い視野または高い解像度を確保し、2 つ目はより長い距離に対応することが目的です。

市場の大半ではシングル カメラ モジュールを採用していますが、自動車の周囲でより良好な視界を確保し、自律性の水準を高める目的で、デュアル カメラ モジュールも一般的になりつつあります。同様に、高解像度カメラや、よりフレーム レートの高いカメラ モジュールもトレンドになっています。カメラの性能が向上しているのに対し、カメラ モジュール自体のサイズは小型化が進んでおり、典型的なサイズは 18mm x 18mm です。

リモート カメラ モジュールは、SerDes (シリアライザとデシリアライザ) リンクを使用して、カメラ モジュールから ECU (電子制御ユニット) へデータを送信します。フロント カメラ モジュールをフロント カメラ ECU と同じ場所に配置する場合、CSI-2 (カメラ シリアル インターフェイス) を使用してデータを ECU ボードへ送信します。フロント カメラ向けのカメラ モジュール入力電源電圧は 5V という低い値であるのに対し、リモート カメラ モジュールへの同軸ケーブル経由の電力供給は一般的に 9V です。フロント カメラ モジュールのドーターボードに搭載するマルチチャネル PMIC (パワー マネージメント IC) には、イメージャや、カメラ モジュール上で実行する他の付加的な処理機能用に低い電圧入力で電力を供給する能力があります。オンボード マイコン (MCU) を使用して処理を実行した後、CSI-2 を使用して ECU にデータをストリーミングします。カメラ モジュール上のマイコンがピクセル レベルで画像信号処理を実行することも、またはスタンドアロンのチップがその処理を実行することも可能です。リモート カメラ モジュールに通常搭載されている SerDes チップセットに電力を供給するための電圧レールは必要ありません。イメージ センサやカメラ モジュール上の他のペリフェラルに電力を供給する低電圧 PMIC は、適切な数のレールを備えているため、この種のシステムに求められる小スペース要件を達成するのに役立ちます。

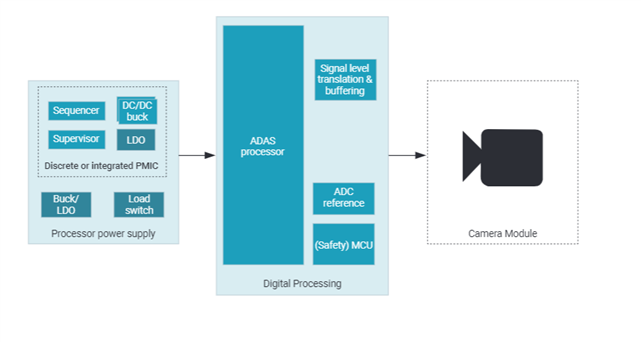

図 2 に、フロント カメラ システムのおおまかなブロック図を示します。このシステムは、フロント ガラス裏側のルーム ミラー付近に取り付けられることが多く、処理を実行するフロント カメラ ECU と、イメージ センサを内蔵しているカメラ モジュールから構成されます。

図 2:フロント カメラ システムのブロック図

フロント カメラ アプリケーションで使用するビジョン プロセッサには、ビジョン処理アクセラレータや奥行き/動き認識アクセラレータと呼ばれる専用ハードウェア アクセラレータが搭載され、これらはエッジ側で物体を検出するのに役立ちます。加えて、これらのプロセッサには AI 機能や専用の行列乗算アクセラレータが搭載されている場合もあり、ディープ ラーニングの実行に役立ちます。この処理量を前提として、PMIC はソリューション サイズを大型化せずに、プロセッサの電流要件を満たす必要があります。

PMIC は、AI プロセッサの負荷過渡要件を満たすために優れた過渡応答を達成する必要があり、同時に小さなソリューション サイズを維持できるよう出力容量を最小限に抑えることも必要です。降圧レギュレータ、低ドロップアウト レギュレータ、ロード スイッチ、電圧モニタ、シーケンサ、ウォッチドッグ タイマ、エラー信号モジュール、追加の GPIO (汎用入出力) を統合することで、小型サイズを実現できます。対照的に、複数の部品を使用するディスクリート アプローチでは、ソリューション全体のサイズやコストが増加します。

このアプリケーションで一般的なパワー ツリー アーキテクチャでは、2 段階の電力変換を行います。それにより、全体の効率を維持しながら、部品の温度上昇を許容可能な範囲内に保つことができます。このパワー ツリー アーキテクチャで、前段の DC/DC は 12V のバッテリ電圧を安定化済みの中間電圧 (たとえば、5V または 9V) に降圧し、マルチチャネル PMIC に供給します。前段の DC/DC には、入力電圧範囲 (VIN) の広い降圧コンバータを使用し、公称 12V のバッテリ電圧が最小 3V に低下する過渡事象や、最大 36V に上昇するサージに対応できる必要があります。

課題 2:機能安全

自動緊急ブレーキやアダプティブ クルーズ コントロールにはフロント カメラが関与するため、機能安全が非常に重要になります。多くの場合、フロント カメラ システムには ASIL (車載セーフティ インテグリティ レベル) B の要件が課されます。つまり、システム レベル全体の機能安全要件に適合できるように、PMIC からプロセッサへの電力供給は ASIL B 要件に適合する必要があります。

以下に、ASIL B に適合する PMIC に関して想定される機能の一部を示します。

- PMIC レール用の電圧モニタ

- システム内にある他のレールを検出するための追加モニタ

- バンドギャップ冗長化

- ソフトウェア障害を検出するためのウォッチドッグ タイマ

- ハードウェア障害を検出するためのエラー信号モニタ

課題 3:低コスト

システムに低コスト要件が課されるのは主に、乗用車や比較的小型の商用車でフロント カメラの大量採用が見込まれているからです。2028 年までに 7,000 万台以上の導入が予測されるフロント カメラ システムは、自動車に搭載する非常に一般的な ADAS アプリケーションの 1 つです。

大量導入は、ティア 1 サプライヤ、およびその取引先である半導体サプライヤに対してコスト圧力を加えることになります。幸い、部品点数の削減、統合型部品の選定、適切なテクノロジー ノード (製造プロセス) の選択、シリコン製品の低コスト維持などを通じて、システム全体のコストを低く維持することは可能です。PMIC は小型化と複数の電力部品の統合を通じて、これらの利点の実現とコストの最適化に貢献します。

課題 4:熱性能

フロント カメラを自動車のフロント ガラスに取り付けるということは、通常の動作条件下でカメラが熱にさらされることを意味します。熱は熱ノイズの形で画質の低下をもたらし、特に低照量時 (照明のない夜間など) には影響が強くなります。フロント カメラでは小型のプリント基板を使用する必要があり、カメラ モジュール内でカメラ自体も発熱するため、このアプリケーションでは熱が大きな課題となります。多様な条件下で動作できるように、システムの熱性能の最適化が不可欠です。PMIC の熱性能は、回路基板を低い温度に維持するのに役立ちます。

まとめ

ADAS フロント カメラに PMIC を追加すると、この記事で解説した上記 4 つの課題に対処しやすくなります。また、フロント カメラ システムの電力効率と放熱効率の向上にもつながります。システム要件にもよりますが、AM62A-Q1 または TDA4AL-Q1 プロセッサ ファミリは、フロント カメラ設計プロセスを簡素化するための適切な選択肢になる可能性があります。

参考情報

- TPS6594-Q1 と TPS6593-Q1 の各製品ページをご覧ください。

- ADAS ドメイン コントローラに適した TI のスケーラブルなプロセッサをご覧ください。

- LMQ644A2-Q1 を採用し、ADAS に適した入力電圧範囲 (VIN) の広いスケーラブルな降圧レギュレータをご覧ください。