工場における革命的な変化の大半は、いくつかの画期的なイノベーションへと遡ることができます。18世紀中期の蒸気力の利用、あるいは20世紀初頭の組み立てライン生産モデルの開発など、あらゆるイノベーションが効率と生産性の大きな改善につながりました。

工場における革命的な変化の大半は、いくつかの画期的なイノベーションへと遡ることができます。18世紀中期の蒸気力の利用、あるいは20世紀初頭の組み立てライン生産モデルの開発など、あらゆるイノベーションが効率と生産性の大きな改善につながりました。

今は、産業用ロボット、インテリジェント・センサ、自動組み立てラインのイノベーションにより、工場経営の方法が根本的に変化している時代です。製品の製造プロセスはさらに自動化が進み、これまで人手で行ってきた作業の方法を機械が学習するようになっています。センサはそのような機械を継続的にモニターし、振動や温度などのパラメータを測定することで、機械が適切に動作し、過熱したりしないようにします。そして、これらのセンサは、組み立てライン内の全マシンを監督する中央のハブへと情報を送信します。そのような複雑なシステムのネットワークは、すべての運転が円滑に維持されるよう、相互に通信し合うことが不可欠です。

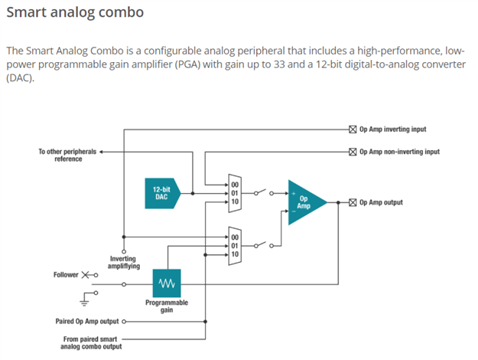

効率の良い通信に対するこのようなニーズにおいては、ファクトリ・オートメーション用通信プロトコルの標準化が真価を発揮します。最新式工場でのフィールド・トランスミッタで最もよく使用される3つの有線通信プロトコルであるIO-Link、4~20mA、HART(Highway Addressable Remote Transducer)は、MSP430™超低電力マイクロコントローラ(MCU)および内蔵の構成可能なアナログ・シグナル・チェーン・ペリフェラルにより、すべて実装できます。これらの構成可能なアナログ・シグナル・チェーン・ペリフェラルの1つがスマート・アナログ・コンボです。そのブロック図を下に示します。

図1:MSP430FR235xデバイス・ファミリのスマート・アナログ・コンボ

図1:MSP430FR235xデバイス・ファミリのスマート・アナログ・コンボ

IO-Linkは、いわゆる「インダストリー4.0」への道を開き、ファクトリ・オートメーションで最も広く採用される通信プロトコルの1つになってきています。IO-Linkは、ポイント・ツー・ポイント通信をベースとしており、センサ・ノードとそのIO-Linkマスタ間で双方向通信が可能です。IO-Linkを支持する最も説得力のある議論の1つが、センサ・ノードを再プログラミング可能、つまりオンザフライで構成パラメータを更新できることです。フラッシュ・メモリを搭載した一般的なデバイスでは、IO-Linkのファームウェア更新に最大で1分かかります。これは書き込み速度が遅く、またマスタに「ビジー」メッセージを送信する必要があるためです。FRAM(強誘電体ランダム・アクセス・メモリ)を用いたMSP430 MCUでは、フラッシュ・メモリの最大100倍の書き込み速度によりファームウェアを簡単に更新でき、さらに低消費電力、信頼性、安全性といった利点があります。FRAMにはIO-Linkチャネルからバッファリングなしで直接データを書き込めるため、ファームウェア更新に関してフラッシュ・メモリよりも優れています。

MSP430FR5969 MCUをベースとしたMSP430 FRAM技術使用IO-Linkファームウェア・アップデートのリファレンス・デザインは、IO-Linkのファームウェア更新にFRAMベースのMSP430 MCUを使うメリットを紹介しています。このリファレンス・デザインで使用されるIO-Linkのソフトウェア・スタックを以下に示します。これはサード・パーティ製で、IO-Link仕様v1.1/v1.0に準拠しています。

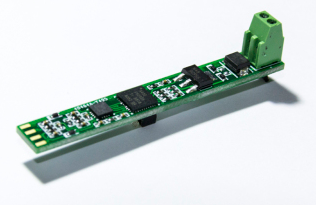

図2:MSP430 FRAM技術使用IO-Link ファームウェア・アップデートのリファレンス・デザイン

IO-Linkが勢いを増している一方で、4~20mA電流ループは今でも産業界の主な標準の1つです。4~20mA電流ループでは、センサは最大数千メートル離れた場所にあるホスト・レシーバに情報を送信できます。電流ループ・トランスミッタでは低消費電力が求められるため、MSP430超低電力MCUはループ駆動のセンサ・アプリケーションに最適です。図3に示した「MSP430スマート・アナログ・コンボを使用する4~20mA、ループ電源RTD温度トランスミッタのリファレンス・デザイン」では、MSP430FR2355を電流ループ・トランスミッタに使用するメリットを示しています。電流ループを駆動するためにカスタムのアナログ・フロント・エンドが基板スペースを占有する代わりに、電流ループはMSP430FR2355 MCU内部の構成可能なオペアンプ・ブロックによって駆動され、MCUにはさらにデジタル/アナログ・コンバータとプログラマブル・ゲイン段も内蔵されています。MSP430FR235x MCUにはスマート・アナログ・コンボのブロックが4つあり、これらを別々または一緒に使用して、シグナル・コンディショニングやシグナル増幅の幅広い範囲の機能を実現できます。

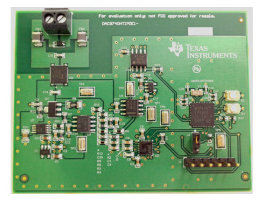

図3:MSP430スマート・アナログ・コンボを使用した4~20mA、ループ電源RTD温度トランスミッタのリファレンス・デザイン

図3:MSP430スマート・アナログ・コンボを使用した4~20mA、ループ電源RTD温度トランスミッタのリファレンス・デザイン

ファクトリ・オートメーションで広く利用されている最後のプロトコルはHARTプロトコルで、これは4~20mAアナログ電流ループで培われた技術に大きく基づいています。HARTは「スマート化」した電流ループと考えられます。標準の電流ループ上で情報を提供しながら、アナログ電流信号上に低周波数の“1”(1200Hz)と“0”(2200Hz)を重ね合わせることで、マスタ・ハブに追加情報を提供します。これによってセンサは、よりインテリジェントな通信が可能になります。高精度、ループ駆動、4~20mA、HARTモデム搭載のフィールド・トランスミッタのリファレンス・デザインでは、フィールド・トランスミッタ・アプリケーションにおけるMSP430FR5969を紹介します。HARTプロトコルのデータ・リンク層とアプリケーション層は共に、サード・パーティ製のHARTソフトウェア・スタックを利用して、MSP430 MCU上に実装されます。

図4:高精度、ループ駆動、4~20mA、HARTモデム搭載のフィールド・トランスミッタのリファレンス・デザイン

本記事で取り上げた通信プロトコルを使用することで、産業用リモート・トランスミッタはシームレスに動作できるようになり、工場のさらなるスマート化/効率化を可能にします。

その他のリソース

- MSP430 MCUスマート・アナログ・コンボのトレーニング(英語)を受講する

- 技術記事「IO-Link: スマート・ファクトリの基盤」(英語)を読む

- ホワイトペーパー「産業オートメーション・アプリケーションの中へのMSP430™ MCUのミクスト・シグナル機能の統合」(英語)を読む

- IO-Linkに関連するすべてのTIリファレンス・デザインについては、IO-Linkとデジタル入出力のインターフェイス・リファレンス・デザインのランディング・ページを参照

- インダストリー4.0を実現する方法について学ぶ

※すべての登録商標および商標はそれぞれの所有者に帰属します。

※上記の記事はこちらの技術記事(2019年8月30日)より翻訳転載されました。

※ご質問はE2E Support Forumにお願い致します。