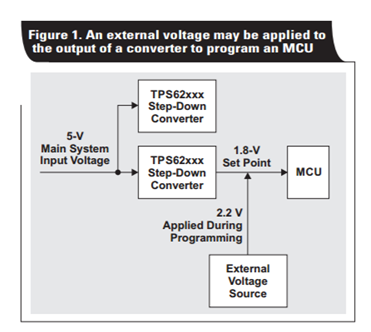

TI E2E™コミュニティの非絶縁型DC/DCフォーラムでよく受ける質問に、「コンバータに入力電圧が印加されていない場合、DC/DCコンバータの出力側に電圧を加えることができますか?」というものがあります。そういったケースは、製造工程でプロセッサやマイコン(MCU)をプログラミングする場合によくあります。そのような場合、AC電源やバッテリーからシステムの入力電圧は通常与えられません。単に、プログラミング用にマイコンに給電するだけの目的で、出力側に外部電圧が印加されます。図1に、一般的なビル・オートメーション・システムのブロック図を示します。

図1:プログラミングされるMCUのブロック図

降圧型コンバータの出力側に電圧を加えるのは、明らかに通常のアプリケーションの使い方ではありません。ですので、慎重な検討の上で行うことが必要です。電圧の印加中は、デバイスとアプリケーションの安全が維持されなければならず、また、それらが期待どおりに機能するとは限りません…